По своей сути, вакуумное термическое испарение (ВТИ) — это процесс нанесения покрытий, при котором исходный материал нагревается внутри камеры высокого вакуума до тех пор, пока он не испарится. Этот метод, также известный как резистивное испарение, является типом физического осаждения из паровой фазы (PVD). Образовавшийся пар проходит через вакуум и конденсируется на более холодной поверхности, называемой подложкой, образуя исключительно тонкую и однородную пленку.

Определяющей характеристикой ВТИ является его зависимость от среды высокого вакуума. Этот вакуум — не просто второстепенный фактор; это критически важный элемент, который устраняет загрязнения и позволяет испаренным атомам проходить прямой, беспрепятственный путь к подложке, обеспечивая высокочистое покрытие.

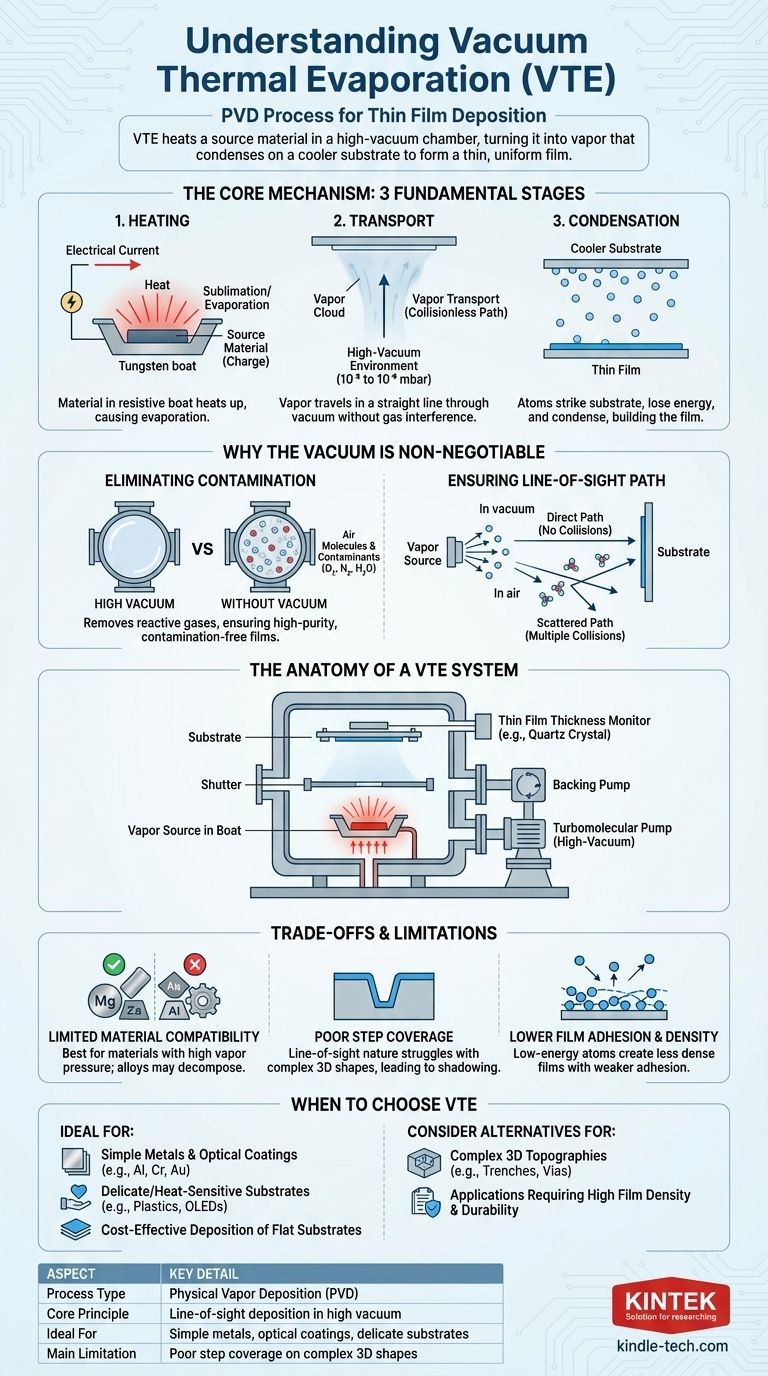

Основной механизм: от твердого тела к тонкой пленке

Чтобы понять ВТИ, лучше всего разбить его на три основные стадии: нагрев, перенос и конденсация.

Исходный материал и метод нагрева

Процесс начинается с твердого исходного материала, часто называемого «загрузкой». Этот материал помещается в электрически резистивный контейнер, такой как тигель или «лодочка», обычно изготовленный из материала с гораздо более высокой температурой плавления, например, из вольфрама или молибдена.

Через этот контейнер пропускается электрический ток, заставляя его быстро нагреваться из-за своего сопротивления. Это тепло передается исходному материалу, повышая его температуру до тех пор, пока он не начнет сублимировать или испаряться.

Испарение и перенос пара

Когда исходный материал достигает точки испарения, он переходит в газообразное состояние, образуя облако пара внутри камеры.

Поскольку в камере поддерживается высокий вакуум (от 10⁻⁵ до 10⁻⁹ миллибар), в ней присутствует очень мало молекул воздуха или других газов. Это создает длинный «средний свободный пробег», позволяя испаренным атомам двигаться по прямой линии без столкновений с другими частицами.

Конденсация на подложке

Этот поток испаренных атомов движется до тех пор, пока не достигнет более холодной поверхности — подложки, которая стратегически расположена над источником.

При контакте с более холодной подложкой атомы быстро теряют свою тепловую энергию и конденсируются обратно в твердое состояние. Это медленное, атомарное накопление формирует желаемую тонкую пленку на поверхности подложки.

Почему вакуум не подлежит обсуждению

Качество и целостность конечной пленки полностью зависят от качества вакуума. Вакуум выполняет две основные, незаменимые функции.

Устранение загрязнения пленки

Атмосферный воздух содержит реактивные газы, такие как кислород, азот и водяной пар. Если они присутствуют во время осаждения, эти газы вступают в реакцию с горячими атомами пара и включаются в пленку, создавая примеси, которые ухудшают ее электрические, оптические или механические свойства.

Высокий вакуум удаляет эти потенциальные загрязнители, гарантируя, что нанесенная пленка состоит почти исключительно из предполагаемого исходного материала.

Обеспечение пути «прямой видимости»

Вакуум обеспечивает так называемый транспорт без столкновений. Без вакуума испаренные атомы постоянно сталкивались бы с молекулами воздуха, рассеиваясь в случайных направлениях и не позволяя им эффективно достигать подложки.

Устраняя эти препятствия, вакуум гарантирует, что пар движется по прямой «линии прямой видимости» от источника к подложке. Этот принцип является ключом к достижению однородного и предсказуемого покрытия.

Анатомия системы ВТИ

Типичная система ВТИ включает в себя несколько ключевых компонентов для достижения этого контролируемого процесса.

Вакуумная камера и насосы

Весь процесс происходит внутри герметичной камеры. Серия насосов работает для создания среды высокого вакуума. Сначала форвакуумный насос (например, роторно-лопастной или сухой спиральный насос) удаляет основную массу воздуха.

Затем высоковакуумный насос, как правило, турбомолекулярный насос, берет на себя работу по снижению давления до требуемых низких уровней, часто в диапазоне 300–1000 л/с.

Компоненты управления процессом

Для управления осаждением между источником и подложкой устанавливается затвор. Это позволяет источнику достичь стабильной скорости испарения, прежде чем затвор откроется для начала нанесения покрытия, что обеспечивает стабильность процесса.

Для измерения толщины пленки в реальном времени используется монитор толщины тонкой пленки, часто кварцевый микробаланс. Он обеспечивает точную обратную связь, необходимую для остановки осаждения после достижения целевой толщины.

Понимание компромиссов и ограничений

Хотя ВТИ является мощным инструментом, он не является решением для каждого применения. Его природа «прямой видимости» создает очевидные компромиссы.

Ограниченная совместимость материалов

ВТИ лучше всего работает с материалами, которые имеют достаточно высокое давление пара и испаряются без разложения. Некоторые сплавы трудно наносить, поскольку их составляющие элементы испаряются с разной скоростью, что изменяет состав пленки.

Плохое покрытие ступеней

Поскольку атомы движутся по прямым линиям, ВТИ плохо подходит для нанесения покрытий на сложные трехмерные формы с высоким соотношением сторон, такие как траншеи или переходные отверстия. Верхние поверхности получают толстое покрытие, но боковые стенки и нижние углы получают очень мало материала — это явление известно как затенение.

Более низкая адгезия и плотность пленки

По сравнению с процессами с более высокой энергией, такими как распыление, атомы при ВТИ достигают подложки с относительно низкой кинетической энергией. Это может привести к получению пленок, которые менее плотные и имеют более слабую адгезию к подложке, что может быть неприемлемо для применений, требующих высокой долговечности.

Когда выбирать вакуумное термическое испарение

Основываясь на своих принципах и ограничениях, ВТИ является идеальным выбором для определенных применений, где его преимущества проявляются в полной мере.

- Если ваш основной фокус — экономичное нанесение простых металлов или оптических покрытий: ВТИ отлично подходит для нанесения таких материалов, как алюминий, хром, золото или антибликовые покрытия на относительно плоские подложки благодаря своей простоте и высокой скорости нанесения.

- Если ваш основной фокус — нанесение покрытий на хрупкие или чувствительные к нагреву подложки: Низкая энергия осаждающихся атомов делает ВТИ подходящим для нанесения покрытий на пластик, органическую электронику (OLED) или другие материалы, которые могут быть повреждены методами осаждения с более высокой энергией.

- Если ваш основной фокус — нанесение покрытий на сложную 3D-топографию: Вам следует рассмотреть альтернативные методы, такие как распыление или атомно-слоевое осаждение (ALD), поскольку природа прямой видимости ВТИ приводит к плохому, неконформному покрытию.

В конечном счете, овладение ВТИ заключается в использовании его мощности для создания исключительно чистых пленок в простом, высококонтролируемом процессе с прямой видимостью.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной принцип | Осаждение по прямой видимости в условиях высокого вакуума |

| Идеально подходит для | Простые металлы (Al, Au, Cr), оптические покрытия, хрупкие подложки |

| Основное ограничение | Плохое покрытие ступеней на сложных 3D-формах |

Готовы получить высокочистые тонкие пленки для вашей лаборатории?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая надежные решения для ваших потребностей в вакуумном напылении. Независимо от того, работаете ли вы с оптическими покрытиями, электроникой или хрупкими материалами, наш опыт гарантирует, что вы получите правильное оборудование для точных результатов без загрязнений.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать проекты вашей лаборатории по нанесению тонких пленок!

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Каковы недостатки термического испарения? Понимание ограничений для высокопроизводительных применений

- Что такое метод термического напыления? Руководство по нанесению тонких пленок для вашей лаборатории

- Что такое термическое напыление? Руководство по простому и экономичному нанесению тонких пленок

- Что такое термическое испарение? Простое руководство по осаждению тонких пленок

- Что такое метод термического напыления для нанесения тонких пленок? Руководство по простому и экономичному методу PVD