В контексте нанотехнологий вакуумное напыление — это семейство процессов, используемых для нанесения исключительно тонких и однородных слоев материала на поверхность. Этот метод, выполняемый внутри камеры высокого вакуума, позволяет контролируемо размещать материалы по одному атому или молекуле за раз, что делает его краеугольным камнем для изготовления наноструктур, таких как нанопроволоки, наногубки и передовые покрытия.

Основная ценность вакуумного напыления в нанотехнологиях заключается не просто в покрытии поверхности, а в достижении контроля над свойствами материала на атомном уровне. Создавая пленки слой за слоем в чистом вакууме, мы можем конструировать материалы с такими характеристиками, как повышенная долговечность или прозрачность, которые невозможно достичь с помощью объемных материалов.

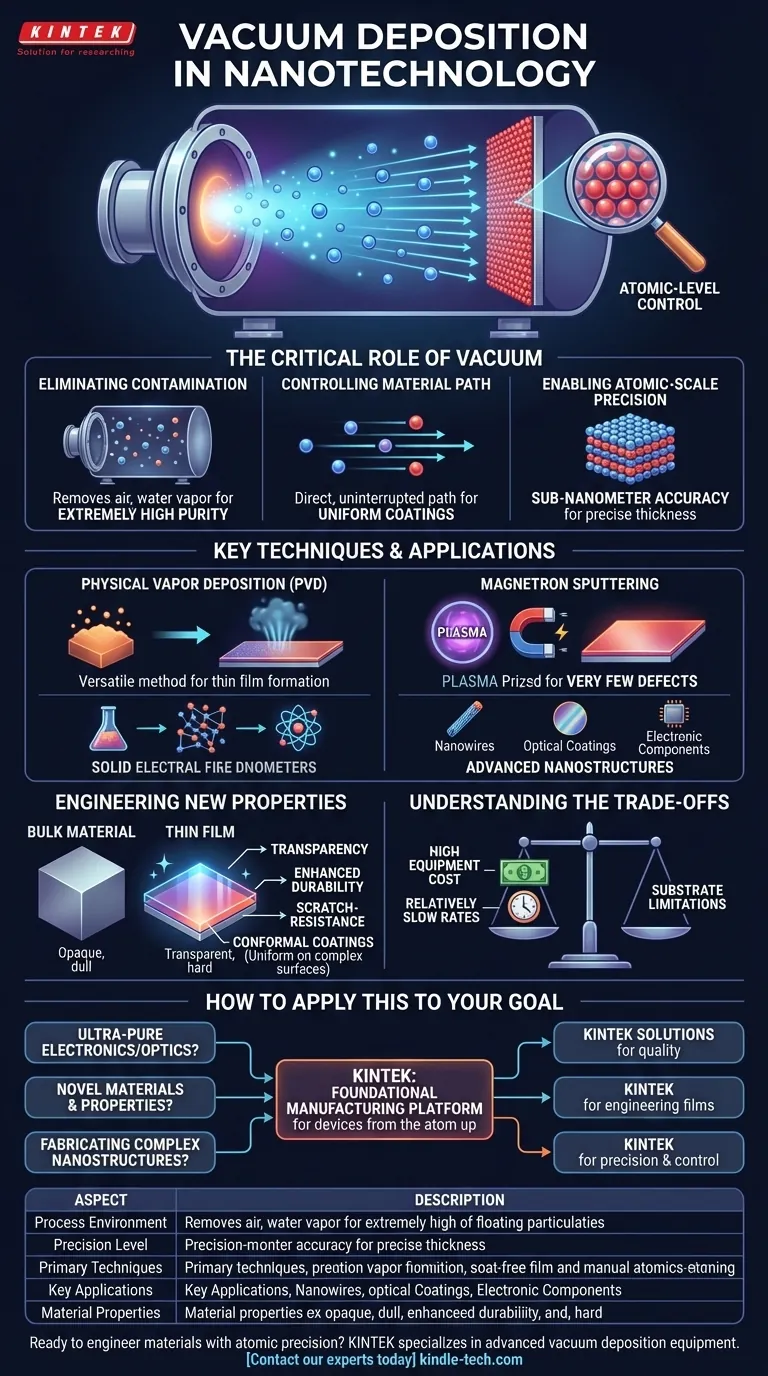

Почему вакуум является критически важным компонентом

Процесс определяется его средой. Работа в вакууме — это не случайная деталь; это ключевой фактор, обеспечивающий точность, необходимую для нанотехнологий.

Устранение загрязнений

Вакуум удаляет воздух, водяной пар и другие частицы, которые в противном случае помешали бы процессу. Это гарантирует, что нанесенная пленка будет чрезвычайно высокой чистоты, что критически важно для работы наноэлектронных и оптических компонентов.

Контроль траектории материала

При почти полном отсутствии воздуха атомы или молекулы, испаренные из исходного материала, движутся по прямой, беспрепятственной линии к целевой поверхности (подложке). Этот прямой путь необходим для создания однородных, предсказуемых покрытий.

Обеспечение точности на атомном уровне

Эта контролируемая среда позволяет наносить слои толщиной всего в один атом. Это дает инженерам точность на уровне субнанометра в отношении конечной толщины и структуры пленки.

Основные методы и области применения

Хотя «вакуумное напыление» — это общий термин, он включает в себя несколько конкретных методов. Физическое осаждение из паровой фазы (PVD) является одним из наиболее распространенных семейств методов, используемых в нанотехнологиях.

Физическое осаждение из паровой фазы (PVD)

PVD включает методы, при которых твердый материал преобразуется в пар, транспортируется через вакуум и конденсируется на подложке в виде тонкой пленки. Это очень универсальный метод для широкого спектра материалов.

Магнетронное распыление

Магнетронное распыление, видный метод PVD, ценится за его способность создавать пленки с очень небольшим количеством дефектов. Это основной метод для требовательных применений в технологии тонких пленок, где качество материала имеет первостепенное значение.

Изготовление передовых наноструктур

Эти методы не ограничиваются плоскими покрытиями. Они обеспечивают контроль, необходимый для выращивания сложных структур, таких как нанопроволоки и наноленты, или для сборки наночастиц в функциональные покрытия с улучшенными свойствами.

Сила инженерии новых свойств

Истинное значение нанесения тонких пленок в нанотехнологиях заключается в его способности создавать материалы с новыми характеристиками, отличающимися от исходного материала.

За пределами объемных материалов

Свойства материала могут резко измениться, когда он структурирован как ультратонкая пленка. Материал, непрозрачный в объемном виде, может стать прозрачным, или мягкий материал может стать невероятно твердым.

Примеры улучшенной функциональности

Этот процесс используется для создания специализированных покрытий, которые обеспечивают повышенную устойчивость к царапинам, долговечность и специфические оптические свойства, такие как антиотражение.

Открытие конформных покрытий

Вакуумное напыление может создавать высоко конформные слои, что означает, что толщина пленки идеально однородна даже на сложных, неровных поверхностях. Это жизненно важно для покрытия замысловатых наноструктур.

Понимание компромиссов

Несмотря на свою мощь, вакуумное напыление является специализированным процессом с практическими соображениями, которые делают его непригодным для каждого применения.

Высокая стоимость оборудования

Вакуумные камеры, источники высокой мощности и контрольно-измерительное оборудование сложны и дороги. Первоначальные капиталовложения могут быть значительными.

Относительно низкая скорость нанесения

Создание пленки поатомно является точным, но может быть намного медленнее, чем другие методы нанесения покрытий, такие как покраска или гальваника. Это делает его идеальным для высокоценных компонентов с высокими эксплуатационными характеристиками, а не для массового нанесения покрытий.

Ограничения подложки

Процесс требует, чтобы материал подложки мог выдерживать условия высокого вакуума и, в некоторых случаях, повышенные температуры без разрушения или выделения газов.

Как применить это к вашей цели

Выбор правильного подхода полностью зависит от предполагаемого результата.

- Если ваш основной фокус — создание ультрачистых электронных или оптических компонентов без дефектов: Вакуумное напыление, особенно магнетронное распыление, является отраслевым стандартом для достижения такого уровня качества.

- Если ваш основной фокус — разработка новых материалов с уникальными поверхностными свойствами: Способность вакуумного напыления конструировать тонкие пленки с заданными характеристиками является его ключевым преимуществом.

- Если ваш основной фокус — изготовление сложных наноструктур, таких как нанопроволоки или датчики: Методы PVD обеспечивают направленный контроль и точность, необходимые для надежного выращивания этих замысловатых форм.

В конечном счете, вакуумное напыление является фундаментальной производственной платформой, которая дает нам контроль, необходимый для создания функциональных устройств и материалов с нуля.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Среда процесса | Камера высокого вакуума для нанесения покрытий без загрязнений |

| Уровень точности | Субнанометровая точность, контроль на уровне одного атомного слоя |

| Основные методы | Физическое осаждение из паровой фазы (PVD), Магнетронное распыление |

| Основные области применения | Нанопроволоки, оптические покрытия, электронные компоненты |

| Свойства материала | Повышенная долговечность, прозрачность, устойчивость к царапинам |

Готовы конструировать материалы с атомной точностью? KINTEK специализируется на оборудовании и расходных материалах для вакуумного напыления, предназначенных для нанотехнологических применений. Независимо от того, разрабатываете ли вы электронные компоненты нового поколения, оптические покрытия или сложные наноструктуры, наши решения обеспечивают чистоту и контроль, необходимые для ваших исследований. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать инновации в вашей лаборатории в области нанотехнологий с помощью надежного, высокопроизводительного оборудования.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий