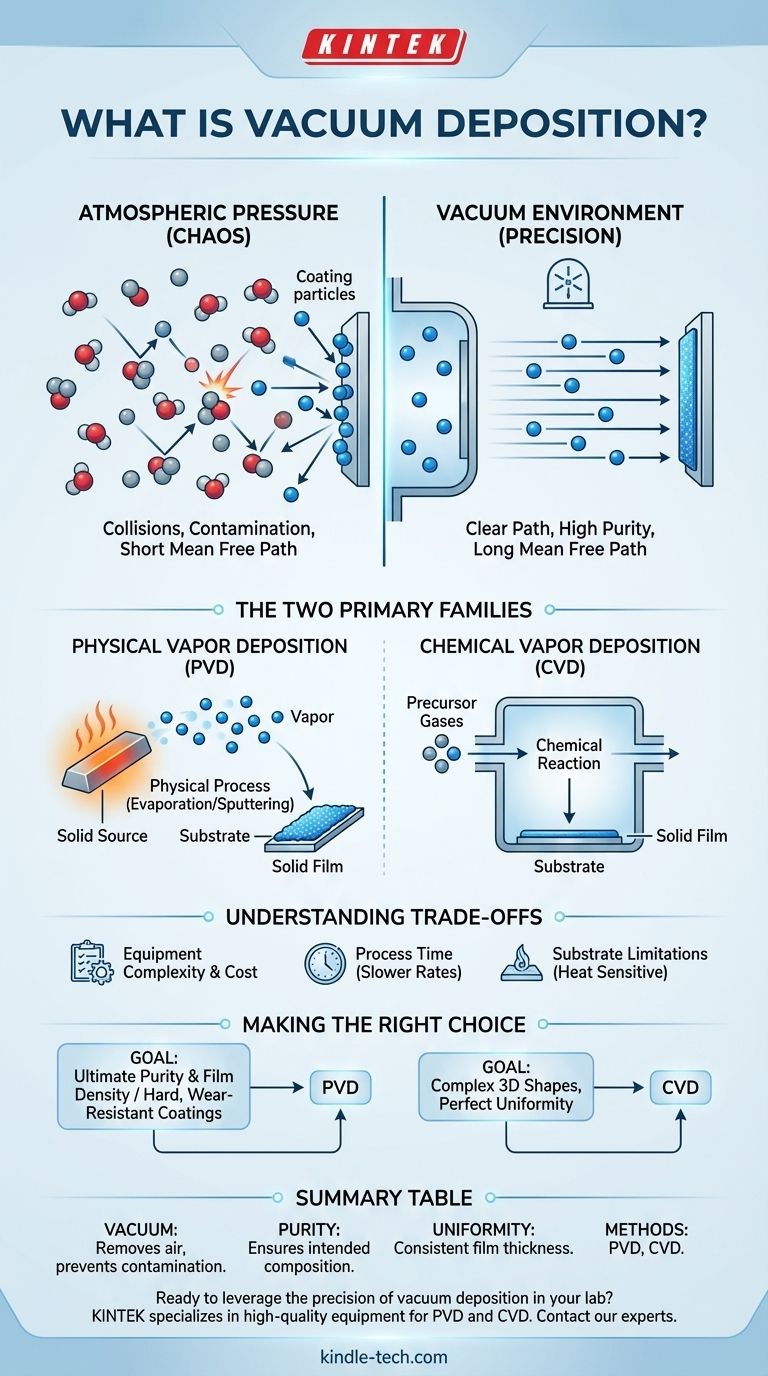

По своей сути, вакуумное напыление — это семейство процессов, используемых для нанесения чрезвычайно тонких слоев материала на поверхность, атом за атомом. Вся эта операция происходит внутри камеры, из которой удален воздух для создания вакуума, что обеспечивает нанесение покрытия с исключительной точностью и чистотой.

Ключевое понимание заключается не в самом процессе осаждения, а в роли вакуума. Вакуум создает первозданную, беспрепятственную среду, позволяя частицам покрытия двигаться непосредственно к целевой поверхности, в результате чего получается пленка, которая по своей сути чище и однороднее, чем та, которая возможна на открытом воздухе.

Почему вакуум необходим для высококачественных покрытий

Чтобы понять вакуумное напыление, вы должны сначала понять проблему, которую оно решает: помехи от окружающего нас воздуха. Атмосфера представляет собой плотное море молекул газа, которые сталкиваются со всем, вызывая загрязнение и хаос в атомном масштабе.

Устранение столкновений и создание чистого пути

При нормальном атмосферном давлении путь испаренной частицы невероятно короткий — часто менее миллиметра, прежде чем она столкнется с молекулой воздуха. Это мешает материалу покрытия эффективно достичь цели.

Создание вакуума резко снижает плотность этих мешающих атомов. Это увеличивает среднюю длину свободного пробега, то есть среднее расстояние, которое частица может пройти до столкновения. В высоком вакууме этот путь может достигать многих метров, позволяя атомам покрытия двигаться по прямой линии от своего источника прямо к подложке.

Обеспечение непревзойденной чистоты

Воздух содержит реактивные газы, в основном кислород и водяной пар. Если эти газы присутствуют во время процесса нанесения, они будут реагировать с материалом покрытия и внедряться в пленку в виде примесей.

Это загрязнение может ухудшить электрические, оптические или механические свойства пленки. Вакуум удаляет эти нежелательные атомы газа, гарантируя, что химический состав окончательного покрытия будет именно таким, как задумано.

Обеспечение процесса испарения

Многие методы, используемые для превращения твердого материала в пар, могут работать только в вакууме. Воздействие перегретого материала на атмосферу приведет к его немедленному окислению или сгоранию, что помешает созданию чистого потока пара, необходимого для процесса нанесения покрытия.

Две основные группы вакуумного напыления

Хотя существует множество конкретных методов, они, как правило, делятся на две основные категории, определяемые способом переноса материала на поверхность.

Физическое осаждение из паровой фазы (PVD)

При PVD материал покрытия начинается как твердое тело. Физический процесс — такой как нагрев до испарения или бомбардировка ионами (распыление) — используется для преобразования его в пар. Затем этот пар проходит через вакуум и конденсируется на более холодной подложке, образуя твердую пленку.

Химическое осаждение из паровой фазы (CVD)

В CVD процесс скорее химический, чем физический. В вакуумную камеру вводятся один или несколько летучих исходных газов. Затем эти газы вступают в реакцию или разлагаются на поверхности подложки с образованием желаемой пленки. Вакуум обеспечивает точный контроль над давлением и чистотой этих реагентных газов.

Понимание компромиссов

Хотя вакуумное напыление предлагает превосходный контроль и качество, оно сопряжено с практическими соображениями, которые важно учитывать.

Сложность и стоимость оборудования

Создание и поддержание высокого вакуума требует сложного и часто дорогостоящего оборудования, включая специализированные камеры, насосы и датчики. Это представляет собой значительные капиталовложения по сравнению с методами нанесения покрытий при атмосферном давлении.

Время процесса

Достижение глубокого вакуума может занять много времени, а скорость нанесения для создания более толстых пленок может быть относительно низкой. Это делает процесс менее подходящим для применений, где скорость более критична, чем точность на атомном уровне.

Ограничения подложки

Многие процессы вакуумного напыления генерируют значительное тепло. Это может ограничивать типы материалов, которые можно покрывать, поскольку некоторые пластмассы или другие чувствительные подложки могут не выдержать температуры обработки без деформации.

Выбор правильного варианта для вашей цели

Решение об использовании вакуумного напыления и выборе конкретного метода полностью зависит от желаемого результата для конечного продукта.

- Если ваш основной акцент делается на максимальной чистоте и плотности пленки: Процесс PVD в среде высокого вакуума часто является лучшим выбором, поскольку он физически переносит исходный материал с минимальным риском загрязнения.

- Если ваш основной акцент делается на нанесении покрытий на сложные 3D-формы с идеальной однородностью: Процесс CVD при низком давлении (LPCVD) часто превосходит, поскольку газы-прекурсоры могут течь и реагировать на всех поверхностях сложной детали.

- Если ваш основной акцент делается на создании твердых, износостойких покрытий для инструментов: Методы PVD, такие как распыление, являются отраслевым стандартом благодаря своей долговечности и прочному сцеплению.

В конечном счете, использование вакуумной среды обеспечивает беспрецедентный уровень контроля, превращая хаотичную природу атомов в точное искусство инженерии тонких пленок.

Сводная таблица:

| Ключевой аспект | Почему это важно при вакуумном напылении |

|---|---|

| Вакуумная среда | Удаляет молекулы воздуха для предотвращения загрязнения и столкновений. |

| Чистота | Гарантирует, что химический состав покрытия будет именно таким, как задумано. |

| Однородность | Позволяет атомам двигаться по прямой линии, создавая однородную пленку. |

| Основные методы | Физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD). |

Готовы использовать точность вакуумного напыления в своей лаборатории?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для передовых процессов нанесения покрытий, таких как PVD и CVD. Независимо от того, разрабатываете ли вы электронику нового поколения, долговечные покрытия для инструментов или специализированные оптические пленки, наши решения обеспечивают чистоту и контроль, необходимые вашим исследованиям.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные потребности и помочь вам достичь превосходных результатов в области тонких пленок.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий