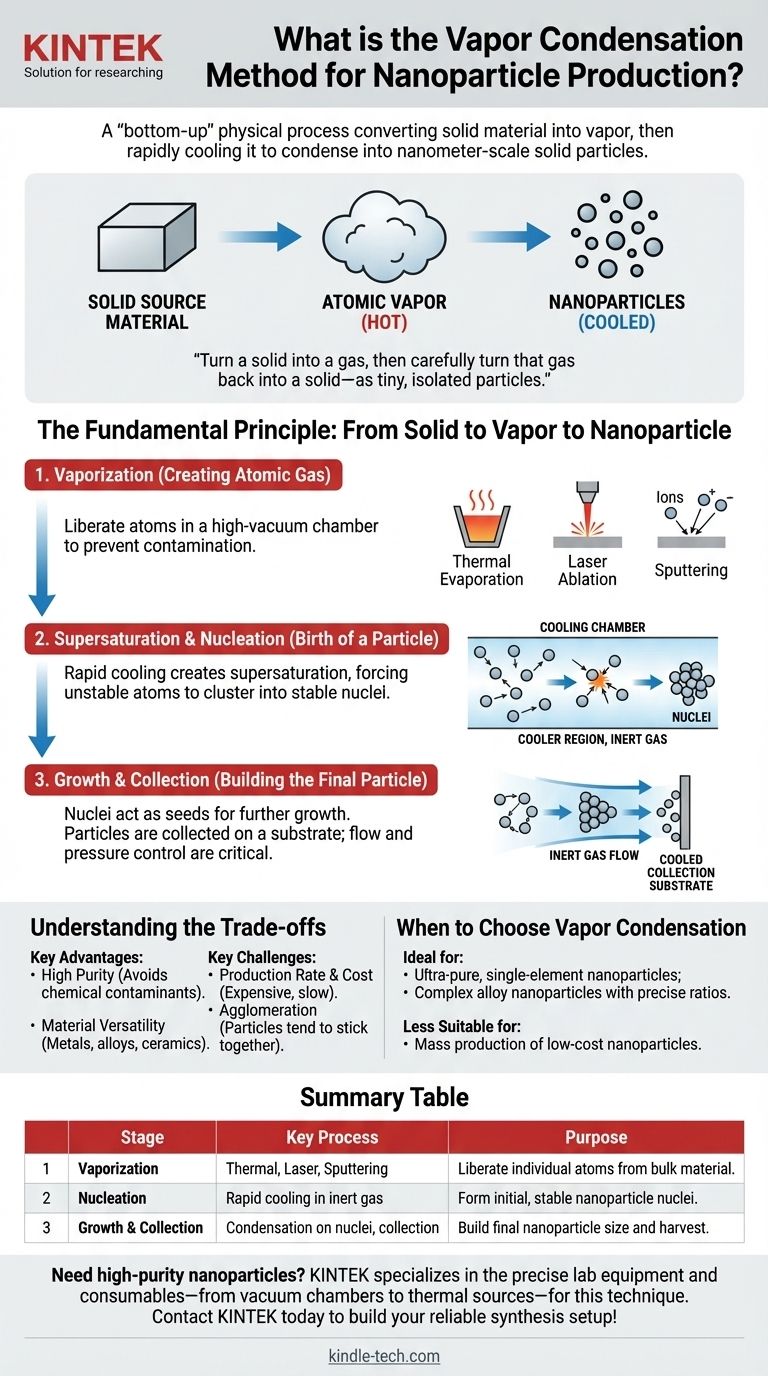

Метод конденсации пара — это физический процесс «снизу вверх» для производства наночастиц. Он работает путем преобразования твердого материала в пар, а затем быстрого охлаждения испаренных атомов в контролируемой среде. Это охлаждение заставляет атомы собираться вместе и конденсироваться в твердые частицы на нанометровом уровне.

Основной принцип прост: превратить твердое тело в газ, а затем осторожно превратить этот газ обратно в твердое тело — но в виде крошечных, изолированных частиц. Успех зависит от точного контроля температуры и давления, чтобы определить, когда и как атомы собираются заново.

Основной принцип: от твердого тела к пару к наночастице

Весь процесс можно разбить на три критические физические стадии. Каждая стадия предоставляет возможность для точной настройки конечных характеристик наночастиц.

Этап 1: Испарение (Создание атомного газа)

Первая цель — высвободить отдельные атомы из основного исходного материала, создав горячий атомный пар. Обычно это делается внутри камеры высокого вакуума для предотвращения загрязнения.

Распространенные методы испарения включают:

- Термическое испарение: Материал нагревается в тигле до тех пор, пока он не закипит и не испарится.

- Лазерная абляция: Импульс лазера высокой мощности воздействует на материал, мгновенно испаряя небольшое количество поверхности.

- Распыление: Как описано в Физическом осаждении из паровой фазы (PVD), на исходный материал (мишень) бомбардируются ионы инертного газа высокой энергии (например, аргона), которые физически выбивают атомы с поверхности.

Этап 2: Пересыщение и нуклеация (Рождение частицы)

Это самый важный этап. Горячий атомный пар направляется в более холодную область, обычно заполненную инертным газом низкого давления (например, гелием или аргоном).

Быстрое охлаждение создает пересыщенное состояние. Это означает, что локальная концентрация паров атомов намного выше, чем может нормально удерживать холодный газ, что делает систему нестабильной. Чтобы восстановить стабильность, атомы начинают сталкиваться и слипаться, образуя первоначальные стабильные скопления, известные как зародыши (ядра). Это рождение наночастиц.

Этап 3: Рост и сбор (Формирование конечной частицы)

После образования зародышей они служат затравками для дальнейшего роста. Больше атомов из паровой фазы конденсируется на этих зародышах, заставляя частицы увеличиваться в размерах.

Затем наночастицы переносятся мягким потоком инертного газа на собирающую поверхность. Часто это охлаждаемый субстрат или фильтр, где их можно собрать. Контроль давления газа и скорости потока здесь имеет решающее значение, чтобы предотвратить чрезмерный рост частиц или их чрезмерное слипание.

Понимание компромиссов

Как и любая технология изготовления, метод конденсации пара имеет явные преимущества и проблемы, которые делают его подходящим для определенных применений.

Ключевое преимущество: высокая чистота

Поскольку процесс происходит в строго контролируемой вакуумной или инертной газовой среде, получаемые наночастицы могут быть исключительно чистыми. Этот метод позволяет избежать использования химических прекурсоров и растворителей, используемых в жидкофазном химическом синтезе, устраняя основной источник загрязнения.

Ключевое преимущество: универсальность материалов

Этот физический метод эффективен для широкого спектра материалов, которые могут быть испарены. Он особенно хорошо подходит для производства наночастиц из чистых металлов, сплавов и некоторых керамических оксидов.

Ключевая проблема: скорость производства и стоимость

Конденсация пара обычно требует сложного вакуумного оборудования, которое дорого приобретать и эксплуатировать. Процесс может быть медленным и энергоемким, что делает его менее экономичным для крупномасштабного, объемного производства по сравнению с химическими методами.

Ключевая проблема: Агломерация

Наночастицы обладают чрезвычайно высокой поверхностной энергией, что придает им сильную естественную тенденцию слипаться, или агломерировать. Предотвращение этого на этапах сбора и обработки является значительной инженерной проблемой, которая может повлиять на пригодность конечного продукта.

Когда выбирать метод конденсации пара

Решение о том, подходит ли этот метод для вашей цели, полностью зависит от требуемой чистоты, типа материала и масштаба производства.

- Если ваша основная цель — создание сверхчистых наночастиц из одного элемента для исследований или высокопроизводительной электроники: Конденсация пара — отличный выбор благодаря чистому процессу, свободному от загрязнений.

- Если ваша основная цель — изготовление сложных наночастиц сплавов с точным соотношением элементов: Этот метод обеспечивает превосходный контроль, поскольку несколько исходных материалов могут испаряться одновременно для создания гомогенных наносплавов.

- Если ваша основная цель — массовое производство недорогих наночастиц (например, для пигментов или объемных композитов): Этот метод, вероятно, не подходит из-за более низких темпов производства и более высоких эксплуатационных расходов.

Освоение этой техники заключается в понимании того, что вы в основном контролируете переход материи из твердого состояния в газообразное и обратно.

Сводная таблица:

| Этап | Ключевой процесс | Назначение |

|---|---|---|

| 1. Испарение | Термическое испарение, лазерная абляция, распыление | Высвобождение отдельных атомов из основного материала. |

| 2. Нуклеация | Быстрое охлаждение в инертном газе | Формирование первоначальных стабильных зародышей наночастиц. |

| 3. Рост и сбор | Конденсация на зародышах, сбор на подложке | Формирование конечного размера наночастиц и сбор частиц. |

Нужны высокочистые наночастицы для ваших исследований или передовых материалов? Метод конденсации пара идеально подходит для применений, где чистота материала имеет первостепенное значение. KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов — от вакуумных камер до источников тепла — необходимых для освоения этой техники. Позвольте нашим экспертам помочь вам создать надежную установку для синтеза наночастиц. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные лабораторные потребности!

Визуальное руководство

Связанные товары

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Вертикальная лабораторная трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Как высокотемпературная трубчатая печь используется в синтезе SPAN? Оптимизируйте ваши исследования литий-серных аккумуляторов уже сегодня

- Как однозонная трубчатая печь влияет на покрытия из карбида кремния? Освойте точность CVD и твердость материала

- Каковы преимущества использования многозонных трубчатых печей с разделением для нагрева реакторов пиролиза метана? Повышение эффективности

- Почему для катализаторов на основе HPS требуется трубчатая печь с контролируемой атмосферой? Обеспечение оптимальной активации металлических центров

- Как вертикальные разъемные трубчатые печи и преднагреватели способствуют СКВО? Достижение оптимального сверхкритического окисления воды