По своей сути, магнетронное распыление является промышленной рабочей лошадкой для создания высокопроизводительных тонких пленок. Это метод физического осаждения из паровой фазы (PVD), используемый для покрытия широкого спектра материалов или подложек тонким слоем другого материала. Эти покрытия наносятся для изменения свойств подложки, что позволяет использовать их в различных областях: от микрочипов и солнечных панелей до износостойких инструментов и медицинских имплантатов.

Истинная ценность магнетронного распыления заключается не только в широком спектре покрытий, которые оно может производить, но и в его способности делать это с исключительным контролем. Оно позволяет создавать пленки, которые являются чрезвычайно плотными, высокооднородными и прочно связанными с поверхностью, что делает его предпочтительным методом, когда качество и производительность покрытия имеют решающее значение.

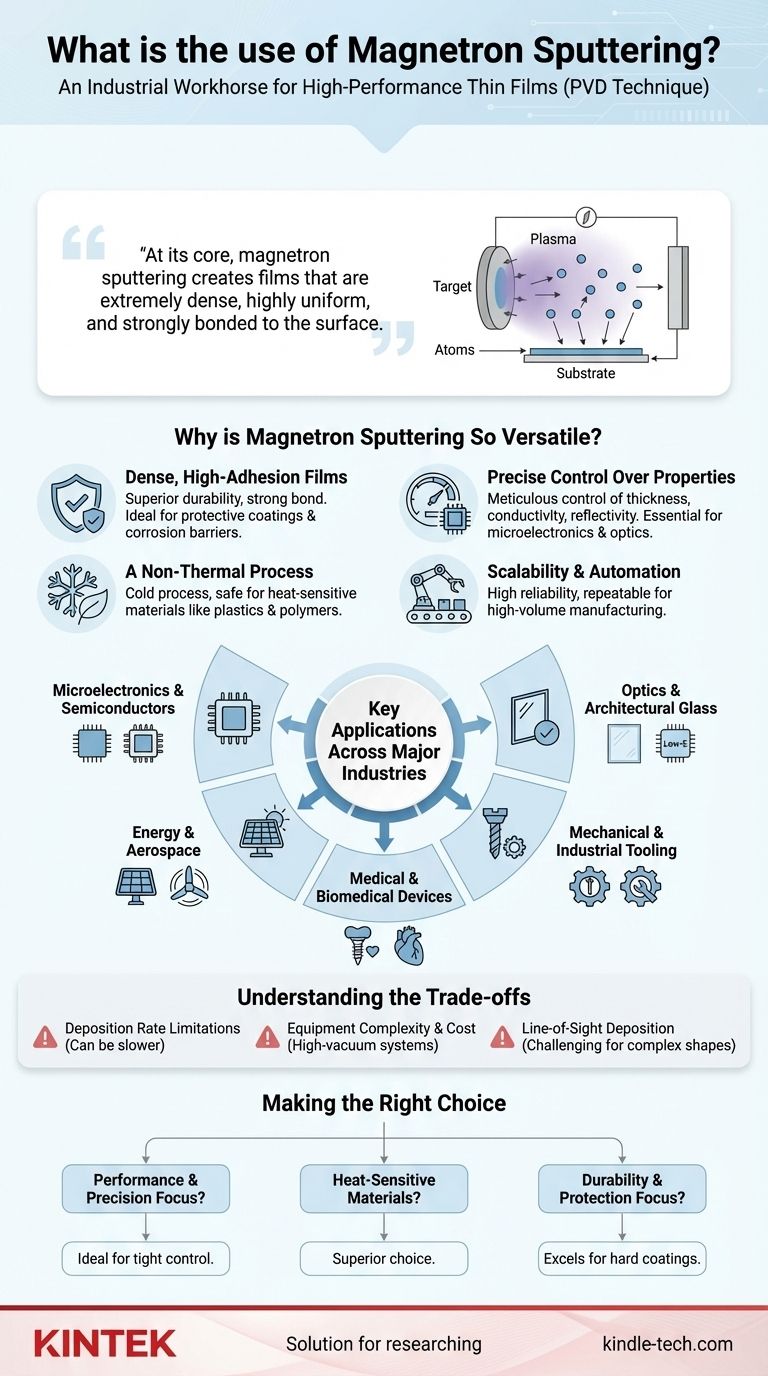

Основа: Почему магнетронное распыление так универсально?

Широкое распространение магнетронного распыления обусловлено несколькими фундаментальными возможностями, которые делают его уникально подходящим для требовательных промышленных применений. Оно предлагает уровень точности и качества, который другие методы часто не могут обеспечить в больших масштабах.

Создание плотных пленок с высокой адгезией

Одним из наиболее значительных преимуществ распыления является высокая кинетическая энергия осаждаемых атомов. Эта энергия приводит к образованию пленок, которые невероятно плотны и прочно прилипают к подложке.

Это делает его идеальным для защитных применений, таких как создание паробарьеров или коррозионностойких слоев, которые должны выдерживать суровые условия.

Точный контроль свойств пленки

Магнетронное распыление позволяет тщательно контролировать толщину, состав и структуру пленки. Эта точность необходима для настройки функциональных характеристик материала.

Инженеры могут точно настроить электропроводность, оптическую отражательную способность или прозрачность, а также даже магнитные свойства покрытия. Вот почему это критически важно для производства полупрозрачных пленок на архитектурном стекле и проводящих слоев в интегральных схемах.

Нетермический процесс нанесения покрытия

В отличие от некоторых методов осаждения, которые полагаются на высокую температуру для испарения материала, магнетронное распыление является нетермическим, или «холодным», процессом.

Это является решающим преимуществом для нанесения покрытий на термочувствительные материалы, такие как пластмассы, полимеры и деликатные электронные компоненты, которые были бы повреждены или разрушены высокотемпературными методами.

Масштабируемость и автоматизация

Процесс является высоконадежным и воспроизводимым, что делает его идеальным для крупносерийного производства, где последовательность является ключевым фактором.

Системы магнетронного распыления хорошо подходят для автоматизации, поэтому они являются краеугольным камнем таких отраслей, как производство полупроводников и жестких дисков, которые требуют высокой пропускной способности и минимального количества дефектов.

Ключевые области применения в основных отраслях промышленности

Сочетание контроля, качества и универсальности сделало магнетронное распыление незаменимым во многих высокотехнологичных областях.

Микроэлектроника и полупроводники

Это основное применение. Распыление используется для нанесения тонких металлических и изолирующих слоев, которые образуют сложную схему внутри микрочипов, компьютерных процессоров и запоминающих устройств. Оно также используется в производстве плоскопанельных дисплеев.

Оптика и архитектурное стекло

Технология используется для нанесения многослойных покрытий на стекло, которые могут отражать инфракрасное излучение (тепло), пропуская при этом видимый свет. Это основа для низкоэмиссионного (Low-E) стекла, используемого в энергоэффективных зданиях. Оно также используется для антибликовых покрытий и декоративной отделки.

Механический и промышленный инструмент

Для машиностроительной промышленности распыление создает сверхтвердые, износостойкие и низкофрикционные покрытия на режущих инструментах, сверлах и промышленных компонентах. Эти покрытия значительно продлевают срок службы и улучшают производительность инструментов.

Медицинские и биомедицинские устройства

Биосовместимость и долговечность распыленных пленок имеют решающее значение в медицине. Приложения включают создание антиотторженческих покрытий на имплантатах, проводящих слоев на устройствах для ангиопластики и прочных поверхностей для зубных имплантатов.

Энергетика и аэрокосмическая промышленность

В энергетическом секторе магнетронное распыление используется для осаждения функциональных слоев в солнечных элементах. В аэрокосмической промышленности оно обеспечивает защитные покрытия для таких компонентов, как лопатки газовых турбин, и используется для осаждения легких функциональных пленок на магниевые сплавы.

Понимание компромиссов

Хотя магнетронное распыление является мощным методом, оно не является универсальным решением для всех потребностей в покрытии. Понимание его ограничений является ключом к принятию обоснованного решения.

Ограничения скорости осаждения

По сравнению с более простыми методами, такими как термическое испарение, магнетронное распыление может быть более медленным процессом. Для применений, где требуется толстое покрытие быстро и точность менее критична, другие методы могут быть более экономически эффективными.

Сложность и стоимость оборудования

Системы распыления включают высоковакуумные камеры, мощные магниты и сложные источники питания. Это представляет собой значительные капитальные вложения и требует специальных знаний для эффективной эксплуатации и обслуживания.

Осаждение по прямой видимости

Распыление — это процесс «прямой видимости», что означает, что материал покрытия движется по прямой линии от источника (мишени) к подложке. Это может затруднить равномерное покрытие сложных, трехмерных форм без передовых систем вращения и манипулирования подложкой.

Правильный выбор для вашей цели

Решение о том, является ли магнетронное распыление правильным подходом, полностью зависит от конкретных требований вашего конечного продукта.

- Если ваш основной акцент делается на производительности и точности: Магнетронное распыление идеально подходит для создания плотных, однородных пленок, где такие свойства, как электропроводность или оптическая прозрачность, должны строго контролироваться.

- Если ваш основной акцент делается на нанесении покрытия на термочувствительные материалы: Его нетермическая природа делает его превосходным выбором для осаждения высококачественных пленок на пластмассы, полимеры и другие деликатные компоненты.

- Если ваш основной акцент делается на долговечности и защите: Технология превосходно производит твердые, износостойкие и коррозионностойкие покрытия, которые образуют исключительно прочную связь с подложкой.

В конечном итоге, магнетронное распыление является основным промышленным процессом, когда производительность, качество и точность тонкой пленки не подлежат обсуждению.

Сводная таблица:

| Ключевое преимущество | Основная выгода | Идеальное применение |

|---|---|---|

| Плотные пленки с высокой адгезией | Превосходная долговечность и прочное сцепление с подложкой | Защитные покрытия, антикоррозионные барьеры |

| Точный контроль | Настраиваемые электрические, оптические и магнитные свойства | Микроэлектроника, архитектурное стекло |

| Нетермический процесс | Безопасен для термочувствительных материалов (пластмассы, полимеры) | Медицинские устройства, деликатная электроника |

| Масштабируемость и автоматизация | Крупносерийное, стабильное производство | Производство полупроводников, жесткие диски |

Готовы улучшить свой продукт с помощью высокопроизводительных тонких пленок? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для магнетронного распыления, обслуживая отрасли от микроэлектроники до медицинских устройств. Наши решения обеспечивают точность, долговечность и масштабируемость, которые требуются вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши потребности в покрытиях!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы компоненты PECVD? Руководство по низкотемпературным системам осаждения тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах