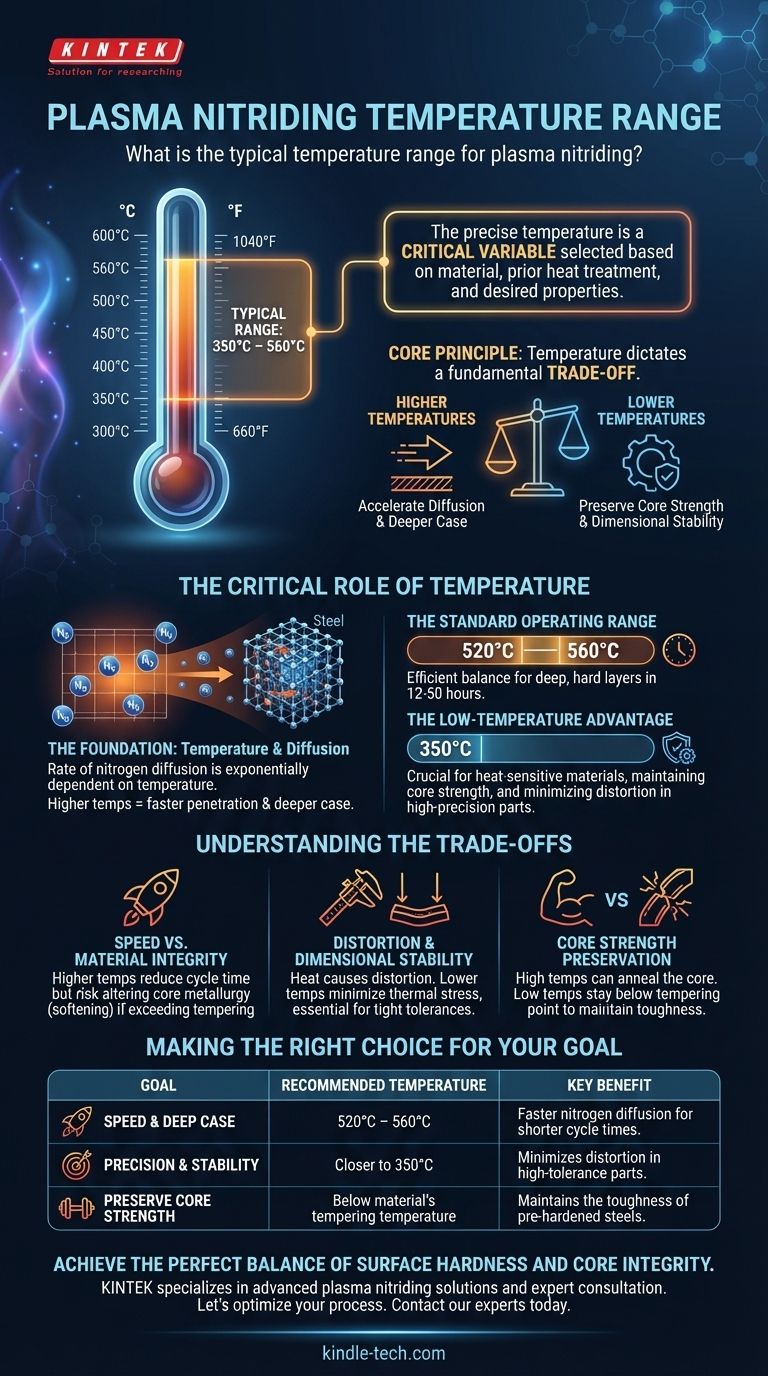

При плазменном азотировании типичный диапазон температур составляет от 350°C до 560°C (приблизительно от 660°F до 1040°F). Этот широкий диапазон существует потому, что точная температура не является фиксированным числом, а представляет собой критически важную переменную, выбираемую на основе конкретного обрабатываемого материала, его предыдущей термической обработки и желаемых конечных свойств поверхностного слоя.

Основной принцип, который необходимо понять, заключается в том, что температура при плазменном азотировании определяет фундаментальный компромисс: более высокие температуры ускоряют процесс диффузии азота для получения более глубокого слоя, в то время как более низкие температуры необходимы для сохранения прочности сердцевины и стабильности размеров прецизионных компонентов.

Критическая роль температуры

Температура является единственным наиболее влиятельным фактором в процессе плазменного азотирования. Она напрямую контролирует скорость реакции и результирующую металлургическую структуру заготовки.

Основа: Температура и диффузия

Скорость, с которой атомы азота диффундируют в поверхность стали, экспоненциально зависит от температуры.

Более высокие температуры обеспечивают больше тепловой энергии, позволяя азоту проникать в материал быстрее и глубже. Это напрямую влияет на общее время цикла, необходимое для достижения определенной глубины слоя.

Стандартный рабочий диапазон

Для многих распространенных применений, связанных с черными металлами, используется диапазон от 520°C до 560°C.

Этот температурный диапазон обеспечивает эффективный баланс, позволяя формировать достаточно глубокий и твердый азотированный слой в течение практического периода времени, часто от 12 до 50 часов.

Преимущество низких температур

Специализированное низкотемпературное плазменное азотирование может проводиться при температурах до 350°C.

Этот подход специально выбирается для материалов, чувствительных к нагреву. Он критически важен для поддержания высокой прочности сердцевины ранее закаленных и отпущенных сталей и для минимизации любого риска деформации в высокоточных деталях.

Понимание компромиссов

Выбор правильной температуры — это не поиск одного «лучшего» числа; это балансирование конкурирующих целей для достижения желаемого результата для конкретного компонента.

Скорость против целостности материала

Основной компромисс заключается между скоростью обработки и сохранением основных свойств материала.

Хотя более высокая температура значительно сокращает требуемое время цикла, она также может изменить основную металлургию детали, потенциально смягчая ее, если температура азотирования превышает исходную температуру отпуска материала.

Деформация и стабильность размеров

Нагрев является основной причиной деформации металлических компонентов. Для деталей с жесткими допусками, таких как шестерни, штампы и инжекторы, поддержание стабильности размеров не подлежит обсуждению.

Использование более низкой температуры азотирования минимизирует термическое напряжение и значительно снижает риск коробления или изменения размеров, гарантируя, что готовая деталь соответствует своим проектным спецификациям.

Сохранение прочности сердцевины

Многие компоненты, такие как коленчатые валы и штампы для ковки, полагаются на комбинацию твердой, износостойкой поверхности и прочной, вязкой сердцевины.

Если температура азотирования слишком высока, это может отозвать или смягчить материал сердцевины, что поставит под угрозу общую прочность и усталостную стойкость детали. Низкотемпературное азотирование позволяет избежать этого, оставаясь ниже критической температуры отпуска стали.

Правильный выбор для вашей цели

Оптимальная температура полностью определяется конечной целью применения. Используйте следующие рекомендации для принятия решения.

- Если ваша основная цель — скорость и достижение глубокого слоя: Подходит температура в более высоком диапазоне (520°C – 560°C), при условии, что свойства материала компонента и допуски на размеры могут ее выдержать.

- Если ваша основная цель — стабильность размеров для прецизионных деталей: Процесс с более низкой температурой (ближе к 350°C) является лучшим выбором для исключения риска деформации.

- Если вы обрабатываете предварительно закаленные или отпущенные инструментальные стали: Вы должны выбрать температуру ниже конечной температуры отпуска материала, чтобы сохранить его критическую прочность сердцевины.

Освоение контроля температуры позволяет точно и надежно адаптировать процесс плазменного азотирования для улучшения любого компонента.

Сводная таблица:

| Цель | Рекомендуемый температурный диапазон | Ключевое преимущество |

|---|---|---|

| Скорость и глубокий слой | 520°C – 560°C | Более быстрая диффузия азота для сокращения времени цикла. |

| Точность и стабильность | Ближе к 350°C | Минимизирует деформацию в деталях с высокими допусками. |

| Сохранение прочности сердцевины | Ниже температуры отпуска материала | Поддерживает вязкость предварительно закаленных сталей. |

Добейтесь идеального баланса твердости поверхности и целостности сердцевины для ваших компонентов.

В KINTEK мы специализируемся на предоставлении передовых решений для плазменного азотирования и экспертных консультаций для лабораторий и производителей. Независимо от того, обрабатываете ли вы инструментальные стали, прецизионные шестерни или высокопроизводительные компоненты, наш опыт гарантирует, что ваши материалы соответствуют точным спецификациям по износостойкости, усталостной долговечности и стабильности размеров.

Давайте оптимизируем ваш процесс. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам выбрать идеальные параметры для вашего конкретного применения.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Что такое пиролиз нефтешлама? Превращение опасных отходов в ценные ресурсы

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов

- Каковы четыре требования к печи для термообработки? Обеспечение точных металлургических превращений

- В чем разница между закалкой и вакуумной закалкой? Выберите правильный процесс для превосходной чистоты поверхности

- Что такое сопротивление печи? Точный нагрев для промышленной обработки материалов

- Какова цель процесса прокаливания? Руководство по очистке и преобразованию материалов

- Что такое спекание в фарфоре? Ключ к раскрытию прочности и витрификации

- Какой тип печи используется для кальцинирования и плавки? Выберите правильную технологию для вашего процесса