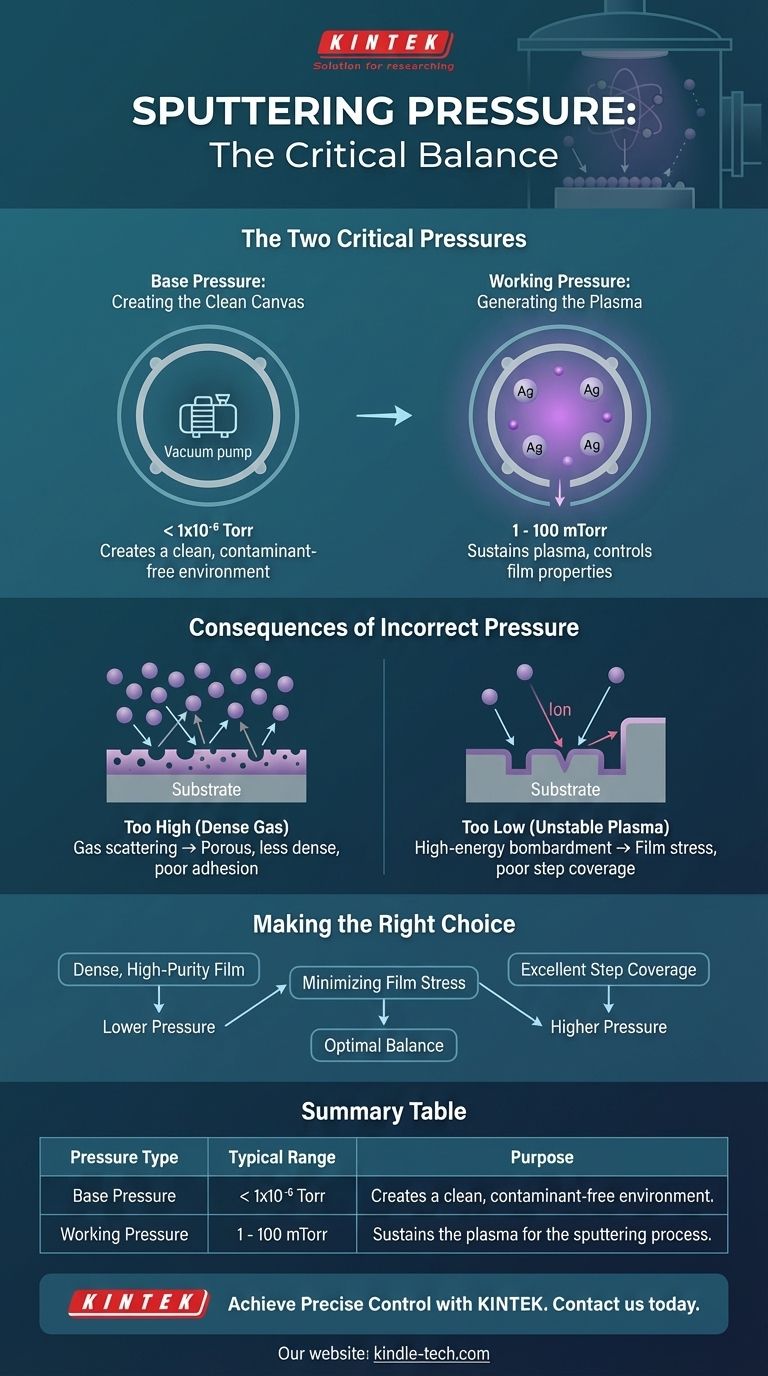

Если быть точным, процесс распыления происходит при двух различных давлениях. Сначала вакуумная камера откачивается до низкого базового давления, обычно ниже 1x10⁻⁶ Торр, для создания чистой среды. Затем вводится рабочий газ, такой как аргон, повышая давление до более высокого рабочего давления, часто в диапазоне от 1 до 100 мТорр, что необходимо для генерации плазмы для самого распыления.

Основной принцип, который необходимо понять, заключается в том, что давление распыления — это не одно число, а тщательно контролируемая последовательность. Очень низкое базовое давление обеспечивает чистоту пленки, в то время как определенное, более высокое рабочее давление определяет качество и характеристики осажденной пленки.

Два критических давления при распылении

Успешное осаждение методом распыления фундаментально зависит от управления двумя различными режимами давления внутри технологической камеры. Каждый из них служит отдельной и критически важной цели.

Базовое давление: Создание чистого холста

Первым шагом является достижение высокого вакуума, называемого базовым давлением. Это включает удаление окружающего воздуха и загрязняющих веществ, таких как водяной пар и кислород, из камеры.

Низкое базовое давление, часто ниже 1x10⁻⁶ Торр, необходимо для минимизации риска включения примесей в вашу тонкую пленку.

Материалы, которые легко реагируют с кислородом или водой, могут потребовать еще более низкого базового давления для обеспечения желаемой чистоты и эксплуатационных характеристик конечной пленки.

Рабочее давление: Генерация плазмы

После создания чистой среды в камеру вводится распыляющий газ (чаще всего аргон). Это повышает давление до "рабочего давления".

Это давление должно быть достаточно высоким для поддержания стабильной плазмы при подаче напряжения. Плазма генерирует энергичные ионы, которые бомбардируют целевой материал.

Точное рабочее давление является критическим параметром управления. Оно напрямую влияет на энергию бомбардирующих ионов и на то, как распыленные атомы перемещаются от мишени к подложке, что, в свою очередь, влияет на качество конечной пленки.

Последствия неправильного контроля давления

Контроль рабочего давления — это балансирование. Отклонение от оптимального диапазона для данного процесса имеет прямые последствия для свойств осажденной пленки.

Что происходит, если давление слишком высокое?

Когда рабочее давление слишком высокое, распыляющий газ становится слишком плотным. Атомы, распыленные с мишени, будут подвергаться большему количеству столкновений с молекулами газа на пути к подложке.

Это "рассеяние газа" снижает энергию осаждающихся атомов, что может привести к получению менее плотных, более пористых пленок с худшей адгезией.

Что происходит, если давление слишком низкое?

Если рабочее давление слишком низкое, может быть трудно зажечь и поддерживать стабильную плазму.

Кроме того, при меньшем количестве молекул газа происходит меньше столкновений для термализации распыленных атомов. Это может привести к высокоэнергетической бомбардировке подложки, потенциально вызывая напряжение или повреждение пленки. Это также может привести к плохому покрытию ступеней на подложках со сложной топографией.

Правильный выбор для вашей пленки

Ваше целевое рабочее давление должно быть выбрано на основе желаемых характеристик вашей конечной пленки. Выбор — это компромисс между плотностью пленки и покрытием подложки.

- Если ваша основная цель — плотная, высокочистая пленка: Обычно предпочтительно более низкое рабочее давление, поскольку оно минимизирует рассеяние газа и позволяет атомам достигать подложки с более высокой энергией.

- Если ваша основная цель — отличное покрытие ступеней на сложной поверхности: Более высокое рабочее давление может быть необходимо для увеличения рассеяния газа, что рандомизирует угол падения распыленных атомов, улучшая покрытие на вертикальных боковых стенках.

- Если ваша основная цель — минимизация напряжения пленки: Вы должны найти оптимальное давление, которое уравновешивает энергетическую бомбардировку (при низких давлениях) с образованием пористой микроструктуры (при высоких давлениях).

В конечном итоге, освоение давления распыления является ключом к контролю результата вашего процесса осаждения.

Сводная таблица:

| Тип давления | Типичный диапазон | Назначение |

|---|---|---|

| Базовое давление | < 1x10⁻⁶ Торр | Создает чистую, свободную от загрязнений среду в камере. |

| Рабочее давление | 1 - 100 мТорр | Поддерживает плазму для процесса распыления, контролируя свойства пленки. |

Добейтесь точного контроля над процессом осаждения тонких пленок.

Правильное давление распыления критически важно для чистоты, плотности и адгезии пленки. В KINTEK мы специализируемся на предоставлении высококачественных систем распыления и экспертной поддержки, чтобы помочь вам оптимизировать эти параметры для вашего конкретного применения. Независимо от того, разрабатываете ли вы передовые полупроводники, оптические покрытия или защитные слои, наша команда готова помочь.

Свяжитесь с нами сегодня, чтобы обсудить потребности вашей лаборатории в распылении и узнать, как наше надежное оборудование может улучшить ваши исследования и производство.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок