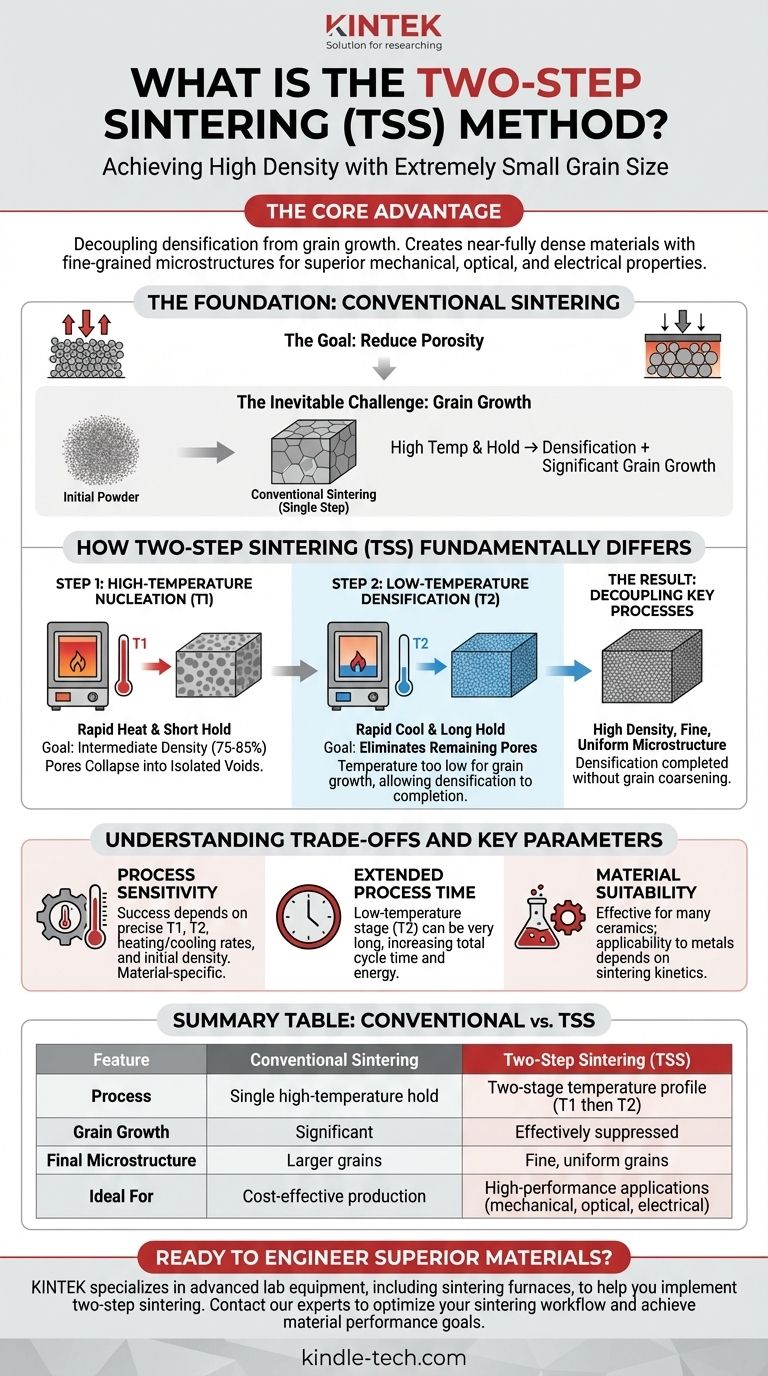

В материаловедении двухстадийное спекание (TSS) — это специализированный процесс термической обработки, предназначенный для создания высокоплотных керамических или металлических деталей при сохранении чрезвычайно малой внутренней кристаллической структуры или размера зерна. В отличие от обычного одностадийного спекания, TSS использует специфический двухстадийный температурный профиль: кратковременная выдержка при высокой температуре (T1), за которой следует быстрое охлаждение и значительно более длительная выдержка при более низкой температуре (T2). Этот точный контроль разделяет процессы уплотнения и роста зерен.

Основное преимущество двухстадийного спекания заключается в его способности разделять уплотнение и рост зерен. Это позволяет создавать практически полностью плотные материалы с мелкозернистой микроструктурой, что критически важно для достижения превосходных механических, оптических и электрических свойств.

Основы: Понимание обычного спекания

Чтобы оценить инновационность двухстадийного спекания, мы должны сначала понять обычный метод и его неотъемлемые ограничения.

Цель спекания

Спекание — это процесс уплотнения порошка в твердую массу с использованием тепла и давления. Температура поддерживается ниже точки плавления материала, что приводит к сплавлению и связыванию отдельных частиц.

Основная цель состоит в уменьшении пористых пространств между частицами, создании плотного, твердого компонента. Этот метод является фундаментальным при производстве керамических изделий и в порошковой металлургии для создания сложных металлических деталей.

Неизбежная проблема: Рост зерен

Во время обычного, одностадийного спекания материал нагревается до высокой температуры и выдерживается при ней. По мере того как материал становится плотнее и поры устраняются, отдельные кристаллические зерна, составляющие материал, естественным образом начинают увеличиваться.

Для многих высокопроизводительных применений этот рост зерен нежелателен. Более крупные зерна могут негативно влиять на такие свойства, как прочность, твердость и вязкость разрушения.

Чем принципиально отличается двухстадийное спекание (TSS)

Двухстадийное спекание было разработано специально для преодоления проблемы роста зерен, присущей обычным методам. Оно работает путем манипулирования кинетикой уплотнения и подвижностью границ зерен при различных температурах.

Шаг 1: Зарождение при высокой температуре (T1)

Процесс начинается с быстрого нагрева уплотненного порошка до относительно высокой температуры T1. Материал выдерживается при T1 лишь короткое время.

Цель этого первого шага — не достижение полной плотности. Вместо этого он направлен на быстрое достижение промежуточной плотности (обычно 75-85%), при которой сеть пор в значительной степени схлопнулась в изолированные, отдельные пустоты.

Шаг 2: Уплотнение при низкой температуре (T2)

Сразу после короткой выдержки при T1 материал быстро охлаждается до более низкой температуры T2 и выдерживается при ней в течение длительного периода.

При этой более низкой температуре движущая сила для устранения оставшихся изолированных пор (уплотнения) все еще сильна. Однако температура слишком низка для легкого перемещения границ зерен. Это эффективно останавливает значительный рост зерен, позволяя уплотнению продолжаться до завершения.

Результат: Разделение ключевых процессов

Этот двухстадийный процесс успешно разделяет два явления. Высокотемпературный этап инициирует уплотнение, а низкотемпературный этап завершает его без ущерба от укрупнения зерен. Конечным продуктом является компонент с высокой плотностью и тонкой, однородной микроструктурой.

Понимание компромиссов и ключевых параметров

Хотя TSS очень эффективен, он не является универсальным решением и требует точного контроля для успешного применения.

Чувствительность процесса

Успех TSS критически зависит от выбранных температур (T1 и T2), скоростей нагрева/охлаждения и начальной плотности, достигнутой на первом этапе. Эти параметры сильно зависят от материала и должны быть тщательно оптимизированы путем экспериментов. Неправильный профиль может не подавить рост зерен или привести к неполному уплотнению.

Увеличенное время процесса

Второй, низкотемпературный этап может быть очень долгим, иногда длится много часов. Это может увеличить общее время цикла и потребление энергии по сравнению с некоторыми быстрыми одностадийными циклами спекания.

Пригодность материала

TSS исключительно эффективен для широкого спектра керамики, включая конструкционную керамику, электролиты и биокерамику. Его применимость к различным металлическим порошкам зависит от специфической кинетики спекания системы материалов.

Правильный выбор для вашей цели

Решение об использовании обычного или двухстадийного спекания полностью зависит от требуемых свойств конечного компонента.

- Если ваша основная цель — максимизация механических свойств: TSS — лучший выбор, поскольку полученная мелкозернистая микроструктура напрямую повышает прочность, твердость и сопротивление разрушению.

- Если ваша основная цель — передовые оптические или электрические характеристики: TSS необходим для создания таких материалов, как прозрачная керамика или высокопроводящие твердые электролиты, где критически важны как высокая плотность, так и мелкие зерна.

- Если ваша основная цель — крупносерийное, недорогое производство: Обычное одностадийное спекание может быть более экономичным, если конечное применение может выдержать больший размер зерна, который оно обычно производит.

В конечном итоге, двухстадийное спекание предоставляет мощный инструмент для точного проектирования микроструктуры материала для достижения характеристик, недостижимых обычными методами.

Сводная таблица:

| Характеристика | Обычное спекание | Двухстадийное спекание (TSS) |

|---|---|---|

| Процесс | Однократная выдержка при высокой температуре | Двухстадийный температурный профиль (T1, затем T2) |

| Рост зерен | Значительный | Эффективно подавляется |

| Конечная микроструктура | Более крупные зерна | Мелкие, однородные зерна |

| Идеально для | Экономичное производство | Высокопроизводительные применения, требующие превосходных механических, оптических или электрических свойств |

Готовы создавать превосходные материалы с точной микроструктурой? KINTEK специализируется на передовом лабораторном оборудовании, включая печи для спекания, чтобы помочь вам реализовать двухстадийное спекание и другие специализированные термические процессы. Наш опыт помогает лабораториям в разработке высокоплотных, мелкозернистых керамических и металлических компонентов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем оптимизировать ваш рабочий процесс спекания и достичь ваших целей по производительности материалов.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Каково назначение пластинчато-роторного вакуумного насоса? Руководство по надежному низкому вакууму для лабораторий и промышленности

- Улучшает ли термообработка коррозионную стойкость? Руководство по оптимизации эксплуатационных характеристик материала

- Каковы преимущества пайки по сравнению со сваркой? Достижение чистого соединения металлов с минимальными деформациями

- Что такое нанесение покрытий? Создайте превосходные поверхностные свойства для ваших материалов

- Что такое распылительная установка? Руководство по высококачественному осаждению тонких пленок

- Проходят ли CVD-алмазы проверку тестером на подлинность? Да, и вот почему это настоящий алмаз.

- Каковы опасности УНТ? Понимание физических рисков углеродных нанотрубок

- Что такое система магнетронного распыления? Добейтесь превосходного осаждения тонких пленок для вашей лаборатории