Метод производства тонких пленок — это строго контролируемый процесс, используемый для нанесения исключительно тонкого слоя материала на поверхность, называемую подложкой. Эти методы, включающие такие технологии, как испарение, распыление и химическое осаждение из паровой фазы (CVD), позволяют инженерам создавать материалы слой за слоем, часто на атомном уровне, для достижения определенных свойств, которыми не обладает объемный материал.

Понимание производства тонких пленок — это не просто знание техники; это точное управление свойствами материала на атомном уровне. Выбранный метод нанесения является критически важным звеном между сырьем и его высокотехнологичным применением, напрямую определяя долговечность, оптическую прозрачность или электропроводность пленки.

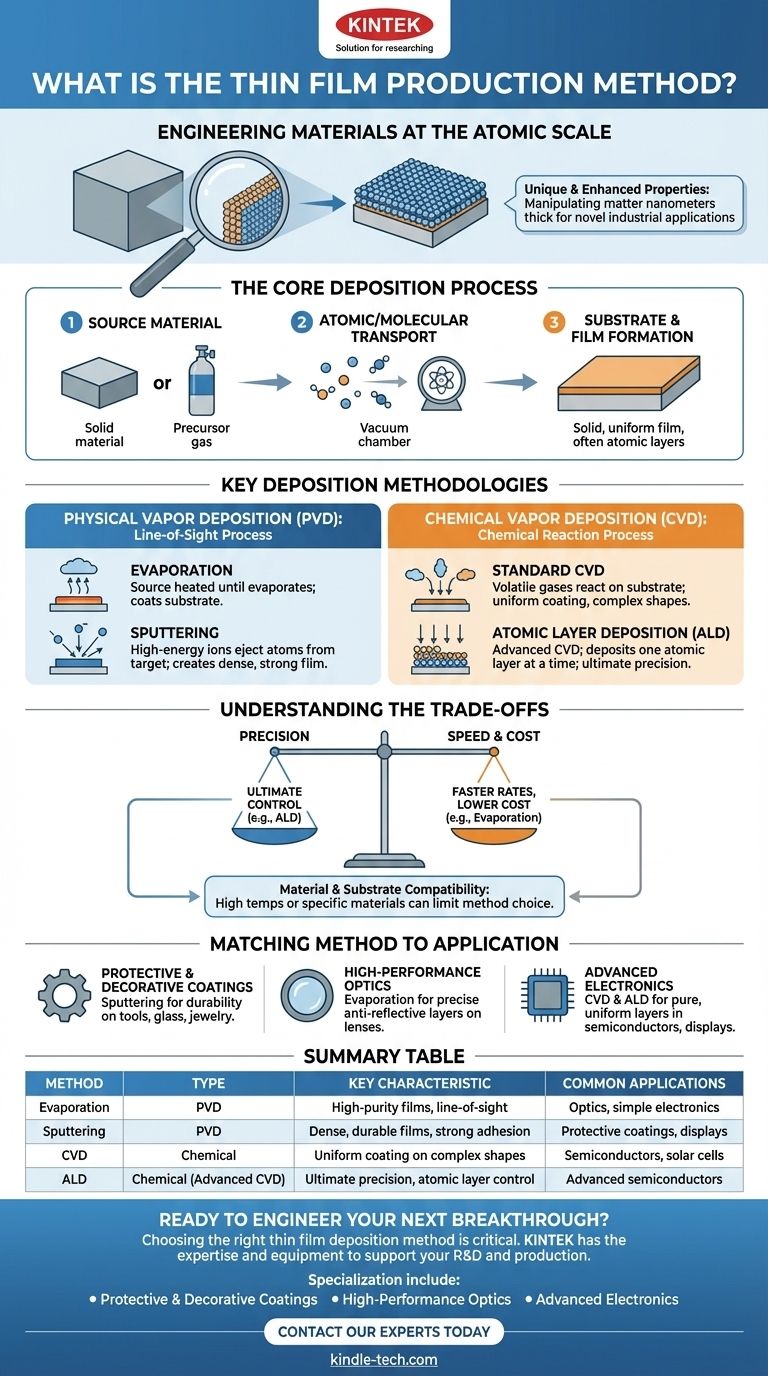

Цель: от объемного материала к атомным слоям

Основная цель создания тонкой пленки — разработка материала с уникальными и улучшенными свойствами. Это достигается путем манипулирования материей в микроскопическом масштабе.

Почему важны тонкие пленки

Когда материал переводится из объемной формы в пленку толщиной всего в несколько нанометров, его физические характеристики резко меняются. Это связано с увеличением соотношения площади поверхности к объему и квантовыми эффектами, что открывает новые возможности для широкого спектра промышленных применений.

Основной процесс: нанесение покрытия (депозиция)

Почти все методы производства тонких пленок основаны на общем принципе. Сначала исходный материал преобразуется в его атомные или молекулярные компоненты. Затем эти частицы транспортируются и осаждаются на подложке в строго контролируемой среде, как правило, в вакуумной камере, для формирования твердой, однородной пленки.

Основные методологии нанесения покрытий

Выбор конкретного метода полностью зависит от используемого материала, подложки, на которую он наносится, и желаемых свойств конечной пленки. Основные категории — физическое осаждение из паровой фазы и химическое осаждение из паровой фазы.

Физическое осаждение из паровой фазы (PVD)

PVD включает физическое преобразование твердого исходного материала в пар, который затем конденсируется на подложке. Это процесс «прямой видимости», при котором атомы перемещаются непосредственно от источника к цели.

Два наиболее распространенных метода PVD:

- Испарение: Исходный материал нагревается в вакууме до испарения, образуя пар, который покрывает подложку.

- Распыление (Sputtering): Исходный материал (или «мишень») бомбардируется ионами высокой энергии, которые физически выбивают атомы с его поверхности. Эти выброшенные атомы затем осаждаются на подложке, образуя плотную пленку с сильной адгезией.

Химическое осаждение из паровой фазы (CVD)

В CVD подложка подвергается воздействию одного или нескольких летучих прекурсорных газов. Эти газы вступают в реакцию или разлагаются на поверхности подложки с образованием желаемой тонкой пленки. Этот метод не требует прямой видимости и может равномерно покрывать сложные формы. Осаждение атомных слоев (ALD) — это усовершенствованная форма CVD, которая наносит материал по одному атомному слою за раз, обеспечивая максимальную точность.

Понимание компромиссов

Не существует единственного идеального метода нанесения покрытия для всех применений. Выбор правильного метода требует баланса между производительностью, стоимостью и совместимостью материалов.

Метод определяет результат

Используемая технология не случайна; она диктует конечное качество пленки. Например, пленки, полученные методом распыления, часто более плотные и долговечные, чем пленки, полученные испарением, что делает их идеальными для защитных покрытий на инструментах.

Точность против скорости и стоимости

Высокоточные методы, такие как осаждение атомных слоев (ALD), обеспечивают беспрецедентный контроль над толщиной пленки, что критически важно для сложных полупроводниковых приборов. Однако эта точность достигается за счет более медленных темпов нанесения и более высоких затрат на оборудование по сравнению с более быстрыми методами, такими как испарение.

Ограничения материалов и подложек

Высокие температуры, необходимые для некоторых процессов CVD, могут повредить чувствительные подложки, такие как пластик. Аналогично, некоторые материалы трудно эффективно испарять или распылять, что вынуждает инженеров выбирать метод на основе химической и физической совместимости.

Сопоставление метода с применением

Идеальный метод производства полностью определяется желаемой функцией тонкой пленки. Ваш выбор будет зависеть от того, нужна ли вам долговечность, оптическая чистота или электрические характеристики.

- Если ваш основной фокус — защитные или декоративные покрытия: Методы, такие как распыление, часто выбираются из-за их долговечности и сильной адгезии на инструментах, архитектурном стекле или ювелирных изделиях.

- Если ваш основной фокус — высокопроизводительная оптика: Процессы, требующие точного контроля толщины, такие как испарение или ионно-лучевое распыление, необходимы для создания антибликовых слоев на линзах или высокоотражающих зеркалах.

- Если ваш основной фокус — передовая электроника: Методы, такие как CVD и ALD, имеют решающее значение для создания чистых, однородных и сложных слоев, необходимых для полупроводников, солнечных батарей и сенсорных дисплеев.

Освоив принципы нанесения покрытий, мы можем создавать материалы с нуля, закладывая основу для технологий следующего поколения.

Сводная таблица:

| Метод | Тип | Ключевая характеристика | Общие применения |

|---|---|---|---|

| Испарение | PVD | Пленки высокой чистоты, прямая видимость | Оптика, простая электроника |

| Распыление | PVD | Плотные, долговечные пленки, сильная адгезия | Защитные покрытия, дисплеи |

| CVD | Химический | Равномерное покрытие сложных форм | Полупроводники, солнечные элементы |

| ALD | Химический (Усовершенствованный CVD) | Максимальная точность, контроль атомных слоев | Передовые полупроводники |

Готовы совершить свой следующий прорыв?

Выбор правильного метода нанесения тонких пленок критически важен для производительности, долговечности и стоимости вашего продукта. Независимо от того, нужны ли вам долговечные защитные покрытия, высокоточные оптические слои или сложные электронные пленки, KINTEK обладает опытом и оборудованием для поддержки ваших НИОКР и производства.

Мы специализируемся на предоставлении лабораторного оборудования и расходных материалов для:

- Защитных и декоративных покрытий: Достижение превосходной твердости и адгезии.

- Высокопроизводительной оптики: Создание точных антибликовых или отражающих слоев.

- Передовой электроники: Разработка чистых, однородных пленок, необходимых для полупроводников и дисплеев.

Давайте обсудим ваши конкретные требования к материалам и подложкам. Свяжитесь с нашими экспертами сегодня, чтобы найти оптимальное решение для нанесения тонких пленок для вашего применения.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах