По своей сути, термическое напыление — это метод создания ультратонких пленок путем нагрева твердого материала внутри вакуумной камеры до тех пор, пока он не перейдет в парообразное состояние. Затем этот пар перемещается и конденсируется на более холодной целевой поверхности, известной как подложка, образуя твердое, однородное покрытие. Весь процесс представляет собой физическую передачу материала от источника к цели.

Хотя концепция «нагрев и покрытие» кажется простой, термин «термическое напыление» охватывает различные методы. Ключ к пониманию заключается в том, используется ли тепло для физического испарения твердого источника (PVD) или для запуска химической реакции из газа (CVD), поскольку этот выбор фундаментально определяет свойства пленки и потенциальные области применения.

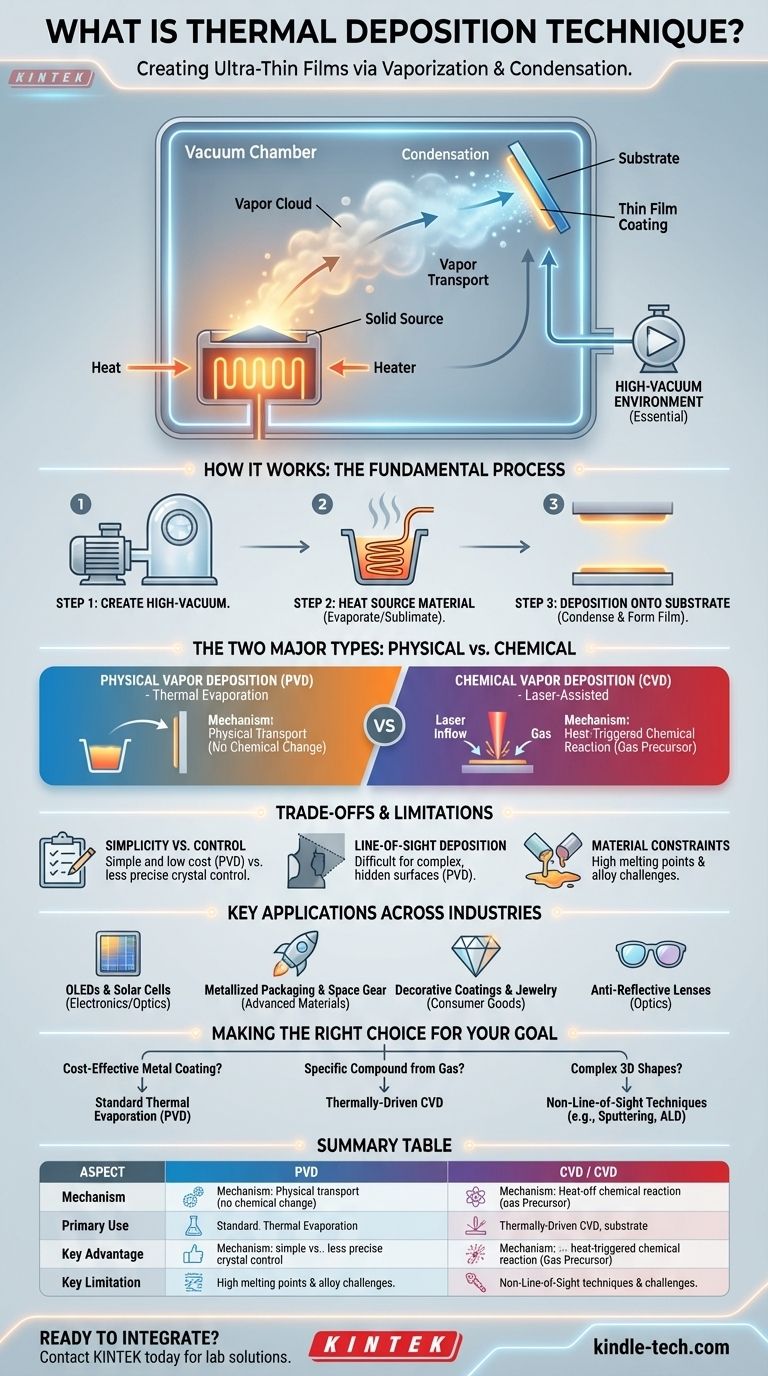

Как работает термическое напыление: основной процесс

Наиболее распространенная форма термического напыления, термическое испарение, основана на простом трехэтапном физическом процессе. Понимание этой последовательности является ключом к освоению того, как создаются тонкие пленки.

Шаг 1: Создание среды высокого вакуума

Весь процесс должен происходить в вакуумной камере высокого давления. Этот вакуум критически важен, поскольку он удаляет воздух и другие частицы газа, которые в противном случае столкнулись бы с испаренным материалом, рассеивая его и не давая ему достичь подложки по чистому прямому пути.

Шаг 2: Нагрев исходного материала

Твердый исходный материал — часто чистый металл, такой как алюминий в виде проволоки или гранул, — помещается в держатель, например, в керамическую «лодочку» или вольфрамовый тигель. Через этот держатель пропускается электрический ток, который резистивно его нагревает и, в свою очередь, нагревает исходный материал до тех пор, пока он не испарится или сублимируется в облако пара.

Шаг 3: Нанесение на подложку

Это облако пара расширяется по всей вакуумной камере. Когда частицы пара попадают на более холодную подложку (объект, который покрывается), они быстро теряют свою тепловую энергию, конденсируются обратно в твердое состояние и начинают образовывать тонкую пленку. Толщина пленки контролируется скоростью испарения и продолжительностью процесса.

Два основных типа термического напыления

Хотя этот термин часто используется для описания физического испарения, важно различать два основных механизма, в которых тепло является движущей силой.

Физическое осаждение из паровой фазы (PVD): Термическое испарение

Это классический метод, описанный выше. Исходный материал физически переносится от источника к подложке без каких-либо химических изменений.

Он широко используется для нанесения чистых металлов, неметаллов и некоторых простых соединений. Его простота и экономичность делают его предпочтительным выбором для создания электропроводящих слоев на солнечных элементах, OLED-дисплеях и тонкопленочных транзисторах.

Химическое осаждение из паровой фазы (CVD): с лазерной активацией

В некоторых передовых методах, таких как лазерное химическое осаждение из паровой фазы (LCVD), механизм отличается. Здесь лазер обеспечивает локализованную тепловую энергию непосредственно на подложке.

В камеру подается реактивный газ, который протекает над нагретой точкой на подложке. Тепло инициирует химическую реакцию в газе, заставляя его разлагаться и осаждать твердую пленку на поверхности. Этот метод заключается не в физическом перемещении твердого источника, а в использовании тепла для инициирования химической трансформации.

Понимание компромиссов и ограничений

Ни один метод не является идеальным для каждого сценария. Термическое напыление имеет явные преимущества в своей простоте и стоимости, но также сопряжено с важными ограничениями.

Простота против контроля

Термическое испарение — один из самых простых и наименее дорогих методов PVD. Однако он обеспечивает менее точный контроль над структурой пленки (например, размером кристаллических зерен) по сравнению с более сложными методами, такими как распыление или молекулярно-лучевая эпитаксия.

Нанесение по прямой видимости

Поскольку пар движется по прямой линии от источника к подложке, термическое испарение является методом прямой видимости. Это затрудняет равномерное покрытие сложных трехмерных форм с поднутрениями или скрытыми поверхностями.

Ограничения по материалам

Испарение материалов с очень высокой температурой плавления может быть сложным и энергоемким. Кроме того, нанесение сплавов может быть затруднено, поскольку составляющие металлы могут иметь разную скорость испарения, что приводит к составу пленки, не соответствующему исходному сплаву.

Ключевые области применения в различных отраслях

Универсальность термического напыления сделала его краеугольной технологией во многих областях.

Электроника и оптика

Это основная область применения. Метод используется для создания ультратонких металлических слоев в OLED и солнечных элементах, а также для нанесения антибликовых покрытий и слоев УФ-защиты на оптические линзы.

Передовые материалы и упаковка

Его способность наносить тонкие слои алюминия на полимеры используется в металлизированной пищевой упаковке, которая обеспечивает отличный барьер для света, влаги и кислорода. Отражающие свойства также используются в космических скафандрах НАСА, форме пожарных и аварийных одеялах для терморегуляции.

Декоративные и потребительские товары

Тонкопленочные покрытия также наносятся на ювелирные изделия, аксессуары и другие потребительские товары для достижения определенных эстетических эффектов, таких как металлический или радужный блеск, при низких затратах.

Выбор правильного варианта для вашей цели

Выбор правильного метода нанесения полностью зависит от вашего материала, бюджета и желаемых свойств пленки.

- Если ваш основной фокус — экономичное металлическое покрытие: Стандартное термическое испарение часто является наиболее прямым и экономичным выбором для нанесения чистых металлов, таких как алюминий или золото.

- Если ваш основной фокус — создание определенного соединения из газового прекурсора: Необходим метод химического осаждения из паровой фазы (CVD), активируемый теплом, для обеспечения энергии для химической реакции.

- Если ваш основной фокус — равномерное покрытие сложных 3D-форм: Вам следует рассмотреть методы, не требующие прямой видимости, такие как распыление или атомно-слоевое осаждение (ALD), в отличие от термического испарения по прямой видимости.

Понимая основной механизм, вы сможете уверенно выбрать метод, который наилучшим образом соответствует вашим инженерным и материаловедческим целям.

Сводная таблица:

| Аспект | Термическое испарение (PVD) | Химическое осаждение из паровой фазы (CVD) |

|---|---|---|

| Механизм | Физическое испарение твердого источника | Тепловая химическая реакция из газа |

| Основное применение | Чистые металлы, простые соединения (например, Al, Au) | Пленки соединений из газовых прекурсоров |

| Ключевое преимущество | Простота, экономичность для металлов | Возможность создания специфических структур соединений |

| Ключевое ограничение | Прямая видимость; плохо подходит для сложных 3D-форм | Более сложный процесс и оборудование |

Готовы интегрировать термическое напыление в рабочий процесс вашей лаборатории?

Разрабатываете ли вы OLED-дисплеи нового поколения, повышаете ли эффективность солнечных элементов или создаете передовые защитные покрытия, выбор правильного оборудования для нанесения имеет решающее значение. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов для всех ваших потребностей в термическом напылении, от надежных источников термического испарения до передовых систем CVD.

Наши эксперты помогут вам выбрать идеальное решение для достижения точных, однородных тонких пленок, отвечающих вашим конкретным исследовательским и производственным целям.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект и узнать, как наши надежные лабораторные решения могут ускорить ваши инновации.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

- Вертикальная лабораторная кварцевая трубчатая печь

- Лабораторная кварцевая трубчатая печь с быстрым нагревом RTP

Люди также спрашивают

- Каковы проблемы углеродных нанотрубок? Преодоление производственных проблем и проблем интеграции

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Каковы недостатки нанотрубок? 4 основные проблемы, ограничивающие их реальное применение

- Все ли лабораторно выращенные алмазы созданы методом CVD? Понимание двух основных методов