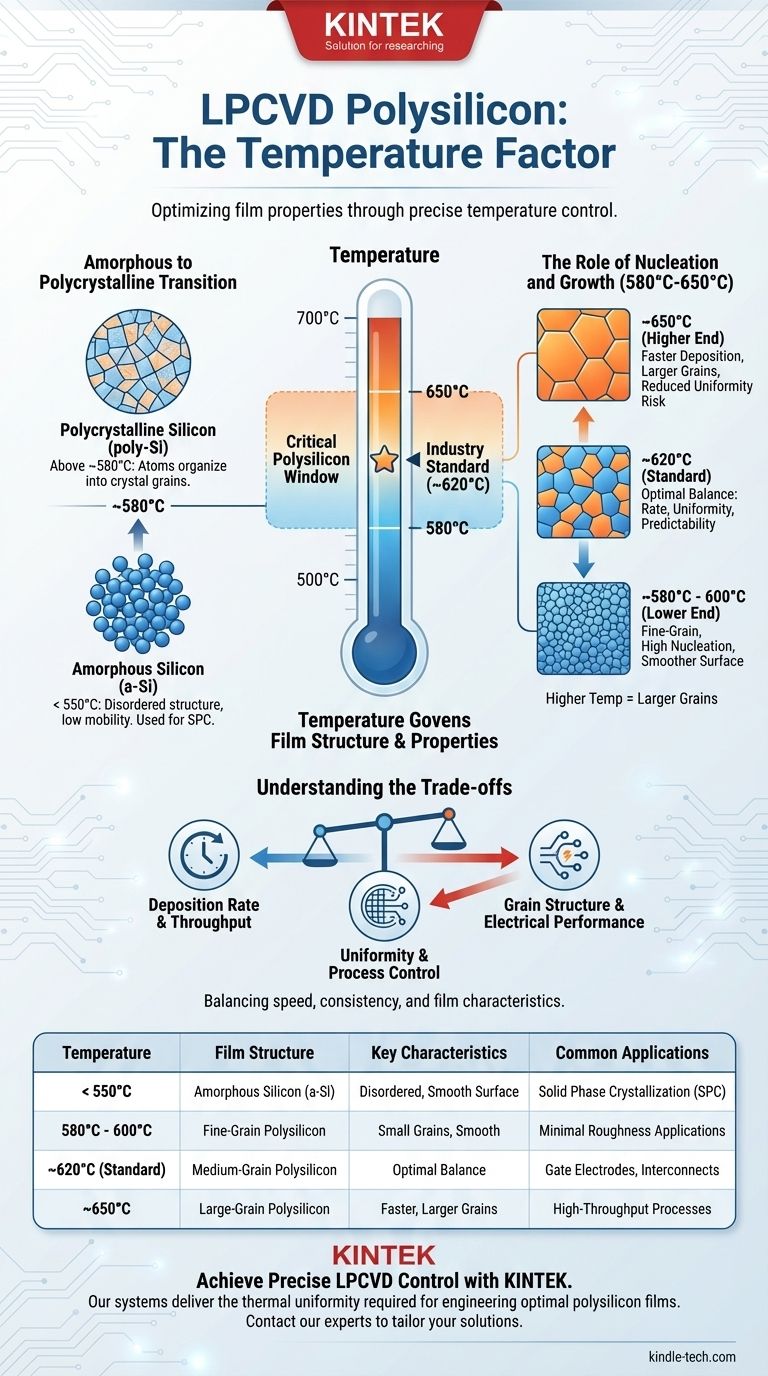

В стандартном процессе химического осаждения из паровой фазы при низком давлении (ЛОХВС) поликремний осаждается при температуре приблизительно от 580°C до 650°C. Это специфическое температурное окно не случайно; это критический параметр, который определяет кристаллическую структуру и результирующие свойства кремниевой пленки. Наиболее распространенная температура, используемая в производстве, составляет около 620°C.

Температура осаждения при ЛОХВС является основным регулятором микроструктуры пленки. Она определяет, будет ли кремний образовывать аморфный или поликристаллический слой, что, в свою очередь, определяет его электрические и механические характеристики для изготовления полупроводниковых приборов.

Почему температура определяет структуру пленки

Температура внутри печи ЛОХВС обеспечивает тепловую энергию, необходимую для инициирования и поддержания химической реакции. Для поликремния это обычно включает разложение прекурсорного газа, такого как силан (SiH₄). Однако его наиболее важная роль заключается в регулировании подвижности атомов кремния после их прибытия на поверхность пластины.

Критическая точка перехода

Атомы, осажденные на поверхности, естественно стремятся расположиться в состоянии с наименьшей возможной энергией, которым является кристаллическая решетка. Температура процесса определяет, достаточно ли у них энергии для этого.

- Ниже ~550°C: Атомам кремния не хватает достаточной тепловой энергии, чтобы занять упорядоченные кристаллические позиции до того, как они будут покрыты последующими атомами. Результатом является неупорядоченная пленка аморфного кремния (a-Si).

- Выше ~580°C: Атомы обладают достаточной энергией для миграции по поверхности и нахождения места в кристаллической решетке. Это позволяет образовываться небольшим, случайно ориентированным кристаллическим областям, известным как зерна, создавая пленку поликристаллического кремния (poly-Si).

Роль нуклеации и роста

В пределах поликристаллического диапазона (580°C–650°C) температура напрямую влияет на то, как формируются и растут кристаллические зерна. Эта взаимосвязь определяет конечные свойства пленки.

Более высокие температуры обеспечивают больше энергии, что, как правило, приводит к увеличению размера зерен. Это критический фактор, поскольку границы зерен могут препятствовать потоку электронов и служить ловушками для атомов легирующей примеси.

Влияние конкретных температурных диапазонов

Хотя весь диапазон 580°C–650°C дает поликремний, небольшие корректировки в этом окне вносятся для достижения определенных характеристик пленки.

Нижний предел: ~580°C - 600°C

Осаждение на нижнем конце диапазона приводит к получению пленки с очень тонкой, мелкозернистой структурой. Скорость нуклеации высока по сравнению со скоростью роста зерен.

Промышленный стандарт: ~620°C

Это наиболее распространенная температура процесса. Она обеспечивает оптимальный баланс между разумной скоростью осаждения для производительности и превосходными, предсказуемыми свойствами пленки. Результирующая структура зерен хорошо изучена и высоковоспроизводима.

Верхний предел: ~650°C

Повышение температуры значительно увеличивает скорость осаждения. Это также способствует большему росту зерен. Однако это имеет свою цену, поскольку реакция может стать слишком быстрой для равномерного контроля.

Понимание компромиссов

Выбор конкретной температуры — это инженерное решение, которое включает в себя балансирование конкурирующих факторов.

Скорость осаждения против однородности

Более высокая температура означает более высокую скорость осаждения, что хорошо для производительности. Однако, если реакция слишком быстрая, газ силан может истощиться до того, как достигнет всех пластин в большой партийной печи, что приведет к плохой однородности толщины. Диапазон ~620°C обеспечивает управляемую скорость, которая гарантирует однородность.

Структура зерен против электрических характеристик

Более крупные зерна (при более высоких температурах) обычно приводят к пленке с более низким электрическим сопротивлением после легирования, поскольку меньше границ зерен рассеивают носители заряда. Однако конкретная структура зерен также влияет на напряжение пленки и ее поведение во время последующих этапов травления или термической обработки.

Контроль процесса против пропускной способности

Хотя процесс при 650°C быстрее, он также более чувствителен к изменениям. Реакция становится «ограниченной массопереносом», что означает, что скорость ограничена тем, как быстро газ может достичь поверхности. Это делает процесс более трудным для контроля по сравнению с режимом «ограниченной скоростью реакции» при более низких температурах, таких как 620°C.

Принятие правильного решения для вашей цели

Идеальная температура осаждения определяется конечным применением пленки поликремния.

- Если ваш основной фокус — стандартные затворные электроды или межсоединения: Температура около 620°C является проверенным промышленным стандартом, предлагающим наилучший баланс предсказуемых электрических свойств, хорошей однородности и эффективной пропускной способности.

- Если ваш основной фокус — пленка с минимальной шероховатостью поверхности: Осаждение при более низкой температуре, между 580°C и 600°C, создает более тонкую структуру зерен, что может быть полезно.

- Если ваш основной фокус — создание аморфной пленки для последующей кристаллизации (кристаллизация в твердой фазе): Вы должны осаждать ниже точки перехода, обычно в диапазоне 530°C–550°C.

В конечном счете, точная температура осаждения — это стратегический выбор, который напрямую формирует фундаментальные свойства пленки поликремния для удовлетворения требований прибора.

Сводная таблица:

| Диапазон температур | Структура пленки | Ключевые характеристики | Общие применения |

|---|---|---|---|

| < 550°C | Аморфный кремний (a-Si) | Неупорядоченная структура, гладкая поверхность | Кристаллизация в твердой фазе (SPC) |

| 580°C - 600°C | Мелкозернистый поликремний | Малые зерна, гладкая поверхность | Применения, требующие минимальной шероховатости |

| ~620°C (Стандарт) | Поликремний со средним размером зерен | Оптимальный баланс скорости и однородности | Затворные электроды, межсоединения |

| ~650°C | Крупнозернистый поликремний | Более быстрая скорость осаждения, более крупные зерна | Процессы с высокой пропускной способностью |

Нужно оптимизировать процесс ЛОХВС для получения специфических свойств пленки? Точный контроль температуры вашей системы осаждения имеет решающее значение для достижения желаемой структуры и характеристик поликремния. KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для полупроводникового производства, предлагая решения, которые обеспечивают тепловую однородность и контроль процесса, необходимые вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши системы ЛОХВС и поддержка могут помочь вам спроектировать пленки поликремния, адаптированные к спецификациям вашего прибора.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вертикальная лабораторная трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Какую роль играет оборудование для химического осаждения из газовой фазы (CVD) в приготовлении композитов C/C? Экспертный анализ