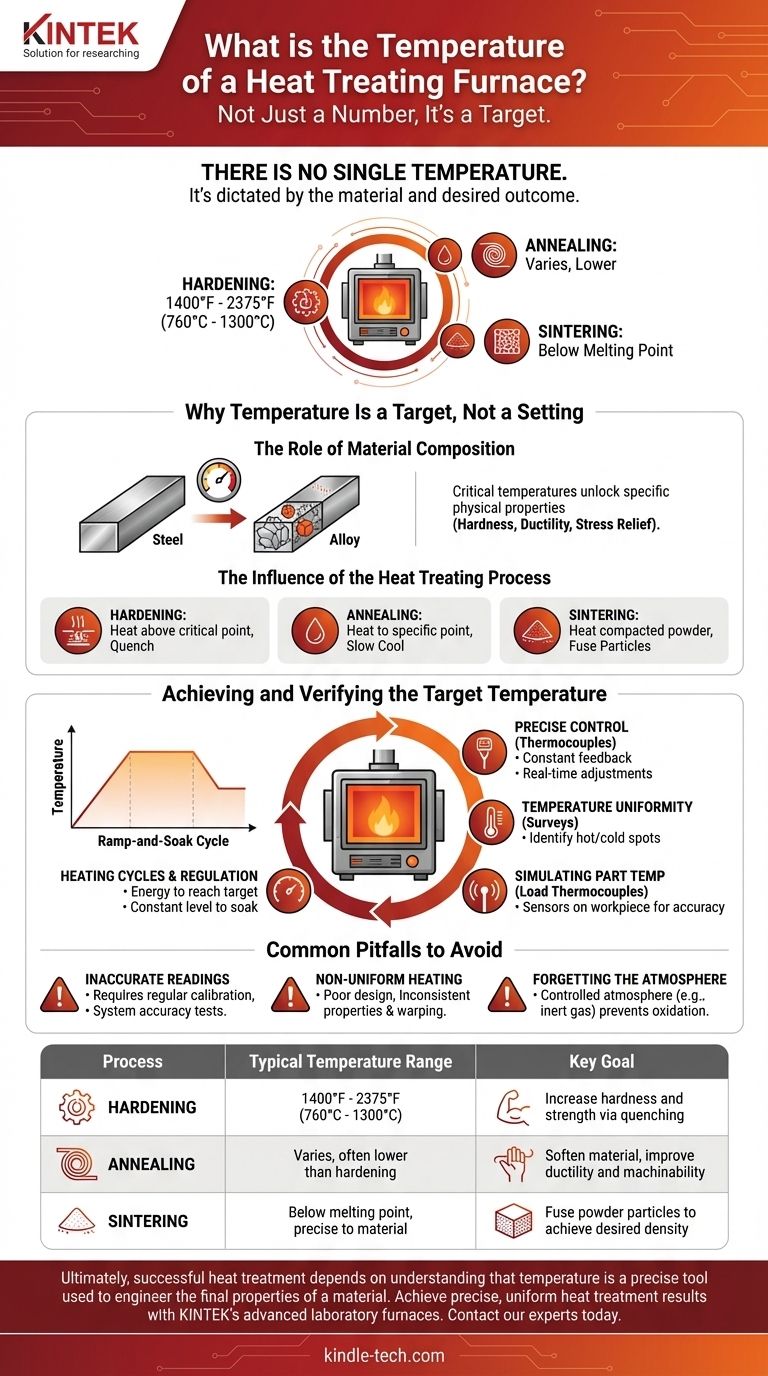

Единой температуры для печи термообработки не существует; правильная температура определяется исключительно материалом и желаемым результатом. Для распространенных сталей процессы закалки могут потребовать температур от 1400°F (760°C) до 2375°F (1300°C). Температура должна точно контролироваться для специфической металлургической трансформации, требуемой процессом, будь то закалка, отжиг или спекание.

Температура печи термообработки — это не статичное число, а строго контролируемая переменная в динамическом процессе. Важен не вопрос «какова температура», а скорее «какая температура требуется моему конкретному материалу для достижения желаемых свойств?»

Почему температура — это цель, а не просто настройка

Температура внутри печи является основным инструментом, используемым для преднамеренного изменения микроструктуры материала. Различные температуры открывают различные физические свойства, такие как твердость, пластичность или снятие внутренних напряжений.

Роль состава материала

Каждый металлический сплав имеет критические температуры, при которых его внутренняя кристаллическая структура трансформируется. Для стали это включает изменение кристаллической фазы железа на аустенит, что позволяет углероду растворяться, прежде чем он будет зафиксирован быстрой закалкой.

Точная температура этой трансформации зависит от конкретного состава стали.

Влияние процесса термообработки

Цель обработки определяет требуемый температурный профиль.

- Закалка требует нагрева материала выше его критической точки трансформации перед закалкой.

- Отжиг включает нагрев до определенной температуры, а затем очень медленное охлаждение для размягчения материала и улучшения его обрабатываемости.

- Спекание нагревает спрессованный порошок до температуры, достаточно высокой для сплавления частиц, но ниже температуры плавления, чтобы достичь желаемой плотности.

Каждый из этих процессов использует свою целевую температуру для получения уникального результата.

Достижение и проверка целевой температуры

Установить температуру просто, но обеспечение равномерного достижения и поддержания этой температуры всем обрабатываемым изделием — сложная инженерная задача. Это требует сложной системы контроля и проверки.

Циклы нагрева и регулирование

Печи требуется значительное количество энергии для достижения целевой температуры. Достигнув ее, подача тепла уменьшается до постоянного уровня для поддержания, или «выдержки», материала при этой температуре в течение заданного времени.

Этот цикл нагрева и выдержки (ramp-and-soak) является основополагающим для обеспечения равномерного прогрева всей детали.

Важность точного контроля

Печи используют термопары в качестве датчиков для обеспечения постоянной обратной связи о температуре системе управления. Эта петля обратной связи позволяет системе вносить корректировки в нагревательные элементы в режиме реального времени, обеспечивая стабильность и точность температуры.

Ключевое значение однородности температуры

Температура, отображаемая на контроллере, не обязательно является температурой во всех точках внутри печи. Проводятся обследования однородности температуры для выявления самых горячих и самых холодных точек в рабочем объеме.

Неравномерный нагрев может привести к деформации, растрескиванию детали или ненадежным свойствам по всей ее структуре.

Моделирование температуры детали

Температура воздуха внутри печи может отличаться от фактической температуры обрабатываемого материала. По этой причине термопары на загрузке часто размещают на самой заготовке или внутри нее, чтобы получить наиболее точное показание теплового состояния детали.

Распространенные ошибки, которых следует избегать

Достижение правильной температуры имеет решающее значение, но несколько факторов могут поставить под угрозу процесс, что приведет к браку деталей и потере ресурсов.

Неточные показания температуры

Точность печи зависит от ее датчиков. Регулярные тесты точности системы и калибровка термопар являются обязательными. Полагаться на непроверенное показание может привести к обработке материала при неправильной температуре, что полностью аннулирует процесс.

Неравномерный нагрев

Плохая конструкция печи или неправильное размещение деталей может привести к значительным колебаниям температуры. Это основная причина непостоянной твердости, внутренних напряжений и изменения размеров готовых компонентов.

Забывая об атмосфере

Температура — лишь часть уравнения. Многие процессы требуют контролируемой атмосферы (например, инертного газа) для предотвращения окисления и образования окалины на поверхности материала при высоких температурах.

Сделайте правильный выбор для вашей цели

Правильная температура всегда является функцией вашего материала и вашей цели.

- Если ваше основное внимание уделяется закалке углеродистой стали: Ваша целевая температура будет выше критической точки трансформации материала, обычно в диапазоне 1400°F – 1600°F (760°C – 870°C), для подготовки ее к закалке.

- Если ваше основное внимание уделяется отжигу или снятию напряжений: Вы будете использовать тщательно контролируемые температуры, часто более низкие, чем при закалке, чтобы размягчить материал и улучшить пластичность, не изменяя его фазу коренным образом.

- Если ваше основное внимание уделяется спеканию порошковых металлов: Температура должна быть достаточно высокой для сплавления частиц, но ниже точки плавления, где точность имеет первостепенное значение для достижения требуемой конечной плотности.

В конечном счете, успешная термообработка зависит от понимания того, что температура — это точный инструмент, используемый для инженерии конечных свойств материала.

Сводная таблица:

| Процесс | Типичный диапазон температур | Ключевая цель |

|---|---|---|

| Закалка | 1400°F – 2375°F (760°C – 1300°C) | Повышение твердости и прочности посредством закалки |

| Отжиг | Варьируется, часто ниже, чем при закалке | Размягчение материала, улучшение пластичности и обрабатываемости |

| Спекание | Ниже точки плавления, точно для материала | Сплавление частиц порошка для достижения желаемой плотности |

Достигайте точных, однородных результатов термообработки с передовыми лабораторными печами KINTEK. Будь то закалка стали, отжиг металлов или спекание порошков, наше оборудование обеспечивает точный контроль температуры и однородность, требуемые вашим процессом. Не доверяйте свойствам вашего материала случаю — свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше лабораторное оборудование может улучшить ваши результаты термообработки и обеспечить стабильно высокое качество для вашей лаборатории.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Как высокотемпературная нагревательная печь используется для оценки термостойкости огнеупорных композиционных материалов?

- В чем разница между гальваническим покрытием и вакуумной пайкой? Выберите правильный метод крепления для ваших инструментов

- Что такое вакуумная печная пайка? Достижение превосходного соединения металлов с непревзойденной чистотой

- Изменяет ли цементация размеры? Да, и вот как этим управлять

- Каковы преимущества двухслойного спекания? Откройте для себя превосходные характеристики и интеграцию материалов

- Почему в электрической печи необходима окислительная атмосфера? Обеспечение химической целостности при плавлении оксидного стекла

- Каковы недостатки печи для термообработки? Раскройте скрытые затраты и сложности

- Как высокоточные лабораторные печи обеспечивают достоверность экспериментов в области ядерного моделирования? Стабильность ±1 К