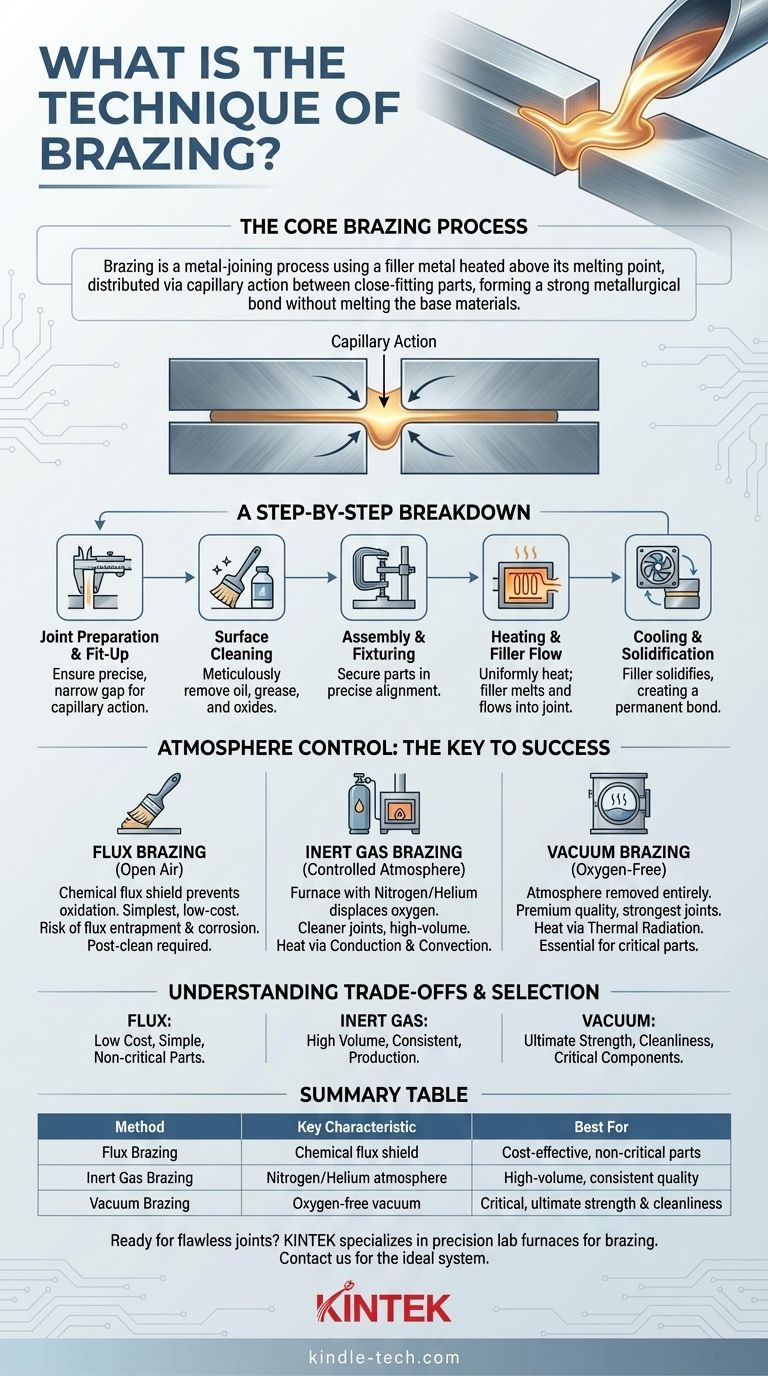

С технической точки зрения, пайка твердым припоем — это процесс соединения металлов, при котором присадочный металл нагревается выше температуры плавления и распределяется между двумя или более плотно прилегающими деталями. Присадочный металл, имеющий более низкую температуру плавления, чем основные металлы, затягивается в зазор за счет капиллярного действия. После охлаждения он затвердевает, образуя прочную, постоянную металлургическую связь без плавления самих основных материалов.

Центральный принцип пайки твердым припоем заключается не в плавлении основных материалов, а в использовании специализированного присадочного сплава, который плавится при более низкой температуре. Этот сплав течет в точно подогнанное соединение в контролируемой бескислородной среде, создавая чистое и мощное соединение после охлаждения.

Основной процесс пайки твердым припоем: пошаговое описание

Успешная пайка твердым припоем — это систематический процесс, зависящий от тщательной подготовки и выполнения. Каждый шаг имеет решающее значение для достижения надежного и прочного соединения.

Шаг 1: Подготовка соединения и подгонка

Зазор между соединяемыми деталями является критическим параметром. Он должен быть достаточно узким, чтобы капиллярное действие могло затянуть расплавленный присадочный металл в соединение, но достаточно широким, чтобы присадка могла полностью проникнуть.

Шаг 2: Очистка поверхности

Все поверхности в зоне соединения должны быть тщательно очищены. Любые загрязнения, такие как масло, жир или оксиды, помешают присадочному металлу смачивать поверхности и создавать прочную связь.

Шаг 3: Сборка и закрепление

Детали собираются в их окончательной конфигурации. Они удерживаются в точном выравнивании с помощью зажимов, приспособлений или других опорных приспособлений, чтобы гарантировать, что они не сместятся во время цикла нагрева и охлаждения.

Шаг 4: Нагрев и течение присадки

Вся сборка равномерно нагревается в печи. Когда достигается температура пайки, присадочный металл плавится и течет в соединение, вытесняя флюс или защищаясь контролируемой атмосферой.

Шаг 5: Охлаждение и затвердевание

После того как присадка полностью проникла в соединение, сборка охлаждается. Присадочный металл затвердевает, создавая постоянное, высокопрочное соединение между компонентами. Готовая деталь может потребовать окончательной очистки.

Критическая роль контроля атмосферы

Нагрев металлов до температур пайки делает их высокореактивными с кислородом воздуха, который образует оксиды, препятствующие процессу соединения. Следовательно, защита соединения является не подлежащей обсуждению.

Проблема: Окисление

При красном калении большинство металлов быстро окисляются. Этот слой оксида действует как барьер, не позволяя расплавленному присадочному сплаву соединиться с основными материалами и приводя к разрушению соединения.

Решение 1: Флюс

Для пайки на открытом воздухе на соединение наносится химический флюс. При нагревании флюс плавится и создает защитный экран над зоной соединения, предотвращая окисление и очищая поверхности для лучшего течения присадки.

Решение 2: Контролируемая атмосфера (Инертный газ)

В более сложных применениях весь процесс выполняется внутри печи, заполненной контролируемой бескислородной атмосферой. Инертные газы, такие как азот или гелий, обычно используются для вытеснения всего кислорода, защищая сборку. В этих печах тепло передается преимущественно через теплопроводность и конвекцию.

Решение 3: Вакуумная пайка

Для получения соединений самого высокого качества, особенно с реактивными металлами, процесс проводится в вакуумной печи. Удаляя атмосферу полностью, устраняется возможность окисления. В вакууме теплопередача происходит исключительно за счет теплового излучения.

Понимание компромиссов

Выбор среды для пайки напрямую влияет на стоимость, качество и совместимость материалов. Не существует единственного «лучшего» метода; правильный выбор полностью зависит от требований применения.

Пайка с флюсом

Это самый простой и часто наименее затратный метод. Однако он несет риск того, что флюс останется в ловушке внутри соединения, что может привести к коррозии или создать слабое место. Постобработка после пайки почти всегда требуется.

Пайка в инертном газе

Этот метод дает более чистые соединения, чем пайка с флюсом, и хорошо подходит для крупносерийного производства в непрерывных печах. Основные затраты — это специализированная печь и расход инертного газа.

Вакуумная пайка

Это премиальный процесс пайки, дающий самые чистые, прочные и надежные соединения. Он необходим для аэрокосмической, медицинской и других критически важных применений. Компромиссы заключаются в значительно более высоких затратах на оборудование и, как правило, в более длительном времени цикла.

Как выбрать правильный метод пайки

Конкретные цели вашего применения определят наиболее подходящую технику пайки.

- Если ваш основной приоритет — экономическая эффективность для некритичных деталей: Пайка с флюсом на открытом воздухе или в простой периодической печи — самый прямой подход.

- Если ваш основной приоритет — крупносерийное производство с постоянным качеством: Пайка в непрерывной печи с атмосферой инертного газа обеспечивает превосходный баланс пропускной способности и надежности.

- Если ваш основной приоритет — максимальная прочность и чистота для критически важных компонентов: Вакуумная пайка — это окончательный выбор, исключающий любой риск атмосферного загрязнения.

Понимание этих основных принципов — конструкции соединения, чистоты и контроля атмосферы — является ключом к использованию пайки твердым припоем для создания исключительно прочных и надежных сборок.

Сводная таблица:

| Метод пайки | Ключевая характеристика | Лучше всего подходит для |

|---|---|---|

| Пайка с флюсом | Использует химический флюс для предотвращения окисления | Экономически эффективные, некритичные детали |

| Пайка в инертном газе | Использует атмосферу азота/гелия | Крупносерийное производство, постоянное качество |

| Вакуумная пайка | Происходит в бескислородном вакууме | Критические компоненты, максимальная прочность и чистота |

Готовы добиться безупречных, высокопрочных металлических соединений? Правильное оборудование для пайки имеет решающее значение для вашего успеха. В KINTEK мы специализируемся на высокоточных лабораторных печах для пайки, включая передовые модели с контролируемой атмосферой и вакуумные модели. Наши решения обеспечивают оптимальный контроль температуры и чистоту атмосферы для идеальных результатов каждый раз.

Позвольте нашим экспертам помочь вам выбрать идеальную систему пайки для ваших конкретных материалов и требований применения.

Свяжитесь с KINTEK сегодня для консультации и узнайте, как наше надежное лабораторное оборудование может улучшить ваши процессы соединения металлов!

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Почему контроль окружающей среды в вакуумной печи важен для диффузионной сварки? Мастерство ламинирования титановых сплавов

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Почему высокотемпературная вакуумная термообработка критически важна для стали Cr-Ni? Оптимизация прочности и целостности поверхности