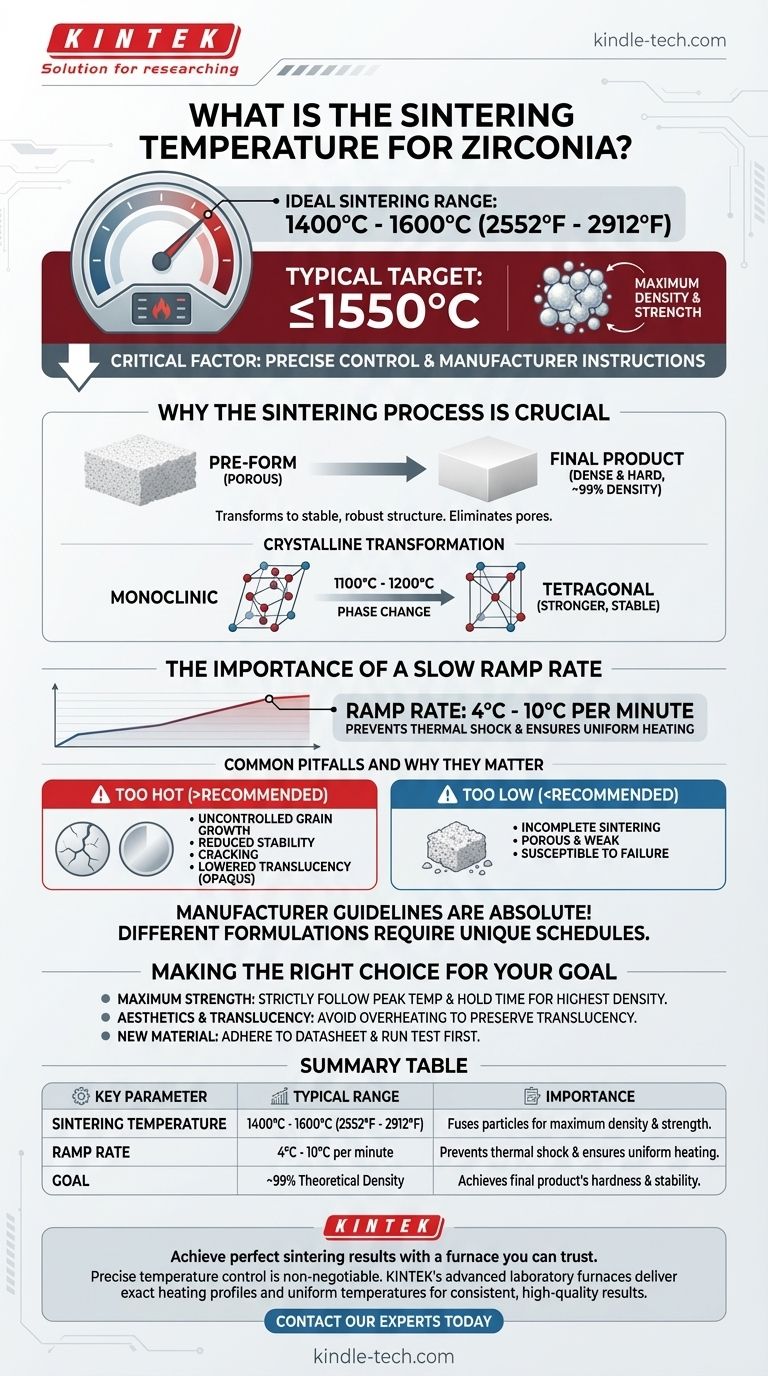

Идеальная температура спекания диоксида циркония обычно находится в диапазоне от 1400°C до 1600°C (от 2552°F до 2912°F). Большинство циркониевых материалов обжигаются при температуре, не превышающей 1550°C, для достижения максимальной плотности и прочности, что является основной целью процесса спекания.

Хотя температурный диапазон высок, критически важным фактором является не одно число, а точный контроль всего процесса нагрева. Соблюдение конкретных инструкций производителя имеет первостепенное значение, поскольку отклонение может поставить под угрозу конечную прочность, стабильность и эстетические свойства материала.

Почему процесс спекания имеет решающее значение

Спекание — это термообработка, которая преобразует пористый, меловидный предварительно сформированный цирконий в плотный, твердый и стабильный конечный продукт. Температура и скорость нагрева напрямую определяют успех этой трансформации.

Цель: Максимальная плотность и прочность

Основная цель обжига циркония при таких высоких температурах — достижение максимальной уплотняемости. В ходе этого процесса отдельные частицы циркония сливаются, устраняя поры и создавая твердую, прочную структуру.

Правильное спекание доводит материал почти до 99% его теоретической максимальной плотности, что придает конечному продукту исключительную механическую прочность и твердость.

Кристаллическая трансформация

При нагревании диоксид циркония претерпевает критическое фазовое изменение. В диапазоне температур от 1100°C до 1200°C он переходит из моноклинной кристаллической структуры в гораздо более прочную тетрагональную.

Финальное спекание при более высокой температуре (например, 1500°C) фиксирует эту прочную тетрагональную структуру, обеспечивая долгосрочную стабильность материала.

Важность медленной скорости нарастания

Достижение пиковой температуры — это только часть уравнения. Скорость, с которой нагревается печь, известная как скорость нарастания (ramp rate), имеет не меньшее значение.

Большинство производителей рекомендуют медленный подъем температуры в пределах от 4°C до 10°C в минуту. Это постепенное повышение предотвращает термический шок и обеспечивает равномерный нагрев всей структуры циркония, что необходимо для предотвращения внутренних напряжений и возможного растрескивания.

Распространенные ошибки и их последствия

Точное регулирование температуры не является выбором; это фундаментальное требование к качеству. Отклонение от рекомендованного протокола создает значительные риски, которые могут испортить конечный продукт.

Опасность перегрева при спекании

Превышение рекомендованной производителем температуры может быть разрушительным. Перегрев может вызвать неконтролируемый рост зерен, что приводит к ряду негативных последствий:

- Снижение стабильности: Материал со временем может стать более подверженным деградации.

- Растрескивание: Могут нарастать внутренние напряжения, приводящие к разрушениям.

- Снижение полупрозрачности: Для эстетических применений, особенно в стоматологии, перегрев может сделать цирконий непрозрачным и безжизненным.

Проблема недостаточного нагрева

Недостижение целевой температуры приводит к неполному спеканию. Это оставляет материал пористым и слабым, поскольку частицы не успели полностью слиться.

Недопеченная циркониевая деталь будет лишена необходимой твердости и прочности для предполагаемого применения и будет очень подвержена разрушению.

Почему рекомендации производителя являются абсолютными

Различные составы циркония (например, высокопрочные против высокопрозрачных) имеют уникальный химический состав и размер частиц. Эти различия требуют специфических и уникальных режимов обжига.

Следовательно, инструкциям производителя для конкретного циркониевого продукта всегда следует относиться как к окончательному руководству.

Правильный выбор для вашей цели

Ваш подход к спеканию всегда должен соответствовать конкретному материалу, который вы используете, и желаемому результату.

- Если ваш основной фокус — максимальная прочность: Строго следуйте рекомендованной производителем пиковой температуре и времени выдержки, чтобы обеспечить достижение максимально возможной плотности.

- Если ваш основной фокус — эстетика и полупрозрачность: Будьте предельно осторожны, чтобы не превысить рекомендованную температуру, поскольку перегрев является основной причиной снижения полупрозрачности.

- Если вы работаете с новым материалом: Всегда строго следуйте техническому паспорту и рассмотрите возможность тестового запуска перед обработкой окончательного, критически важного компонента.

В конечном счете, точный контроль температуры является ключом к раскрытию всего потенциала прочности и эстетики вашего диоксида циркония.

Сводная таблица:

| Ключевой параметр | Типичный диапазон | Важность |

|---|---|---|

| Температура спекания | 1400°C - 1600°C (2552°F - 2912°F) | Сплавляет частицы для достижения максимальной плотности и прочности. |

| Скорость нарастания | 4°C - 10°C в минуту | Предотвращает термический шок и обеспечивает равномерный нагрев. |

| Цель | ~99% теоретической плотности | Обеспечивает твердость и стабильность конечного продукта. |

Достигайте идеальных результатов спекания с печью, которой можно доверять.

Точный контроль температуры является обязательным условием для раскрытия полного потенциала диоксида циркония. Передовые лабораторные печи KINTEK разработаны для обеспечения точных профилей нагрева и равномерных температур, необходимых для стабильных, высококачественных результатов — независимо от того, является ли ваш приоритет максимальная прочность или оптимальная эстетика.

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для спекания, соответствующее материалам и применению вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1800℃ для лаборатории

Люди также спрашивают

- Почему регулярная калибровка электронных контроллеров необходима для спекательных печей? Предотвращение дорогостоящих температурных ошибок

- Какие методы используются для контроля температуры при спекании стоматологической диоксида циркония? Достигайте точных результатов с KINTEK

- Какова температура обжига фарфоровых зубных изделий? Руководство по классификациям и циклам

- Какой экономичный метод очистки муфеля печи для обжига фарфора? Простой цикл высокотемпературного обжига для более чистых стоматологических реставраций

- Какова рекомендуемая практика технического обслуживания современных керамических печей? Приоритет обновлений прошивки для максимальной производительности

- В чем главный недостаток циркония? Баланс прочности, эстетики и износа зубов

- Какие существуют типы систем калибровки температуры, используемых в печах для фарфора? Обеспечьте точность для каждого типа керамики

- Каковы причины разрушения циркония? Избегайте переломов и расцементировки с помощью правильного протокола