В порошковой металлургии спекание является критически важным этапом термической обработки, который превращает хрупкий порошковый компакт в прочный, функциональный компонент. Этот процесс включает нагрев спрессованного металлического порошка в контролируемой атмосфере до температуры чуть ниже его точки плавления. Этот нагрев обеспечивает энергию для сплавления отдельных частиц, создавая прочные металлургические связи и придавая детали окончательную прочность, целостность и твердость.

Основная функция спекания заключается не в плавлении металла, а в использовании твердотельного процесса атомной диффузии для связывания частиц порошка в точках их контакта. Это фундаментальное действие придает детали порошковой металлургии ее окончательные механические свойства и структурную целостность.

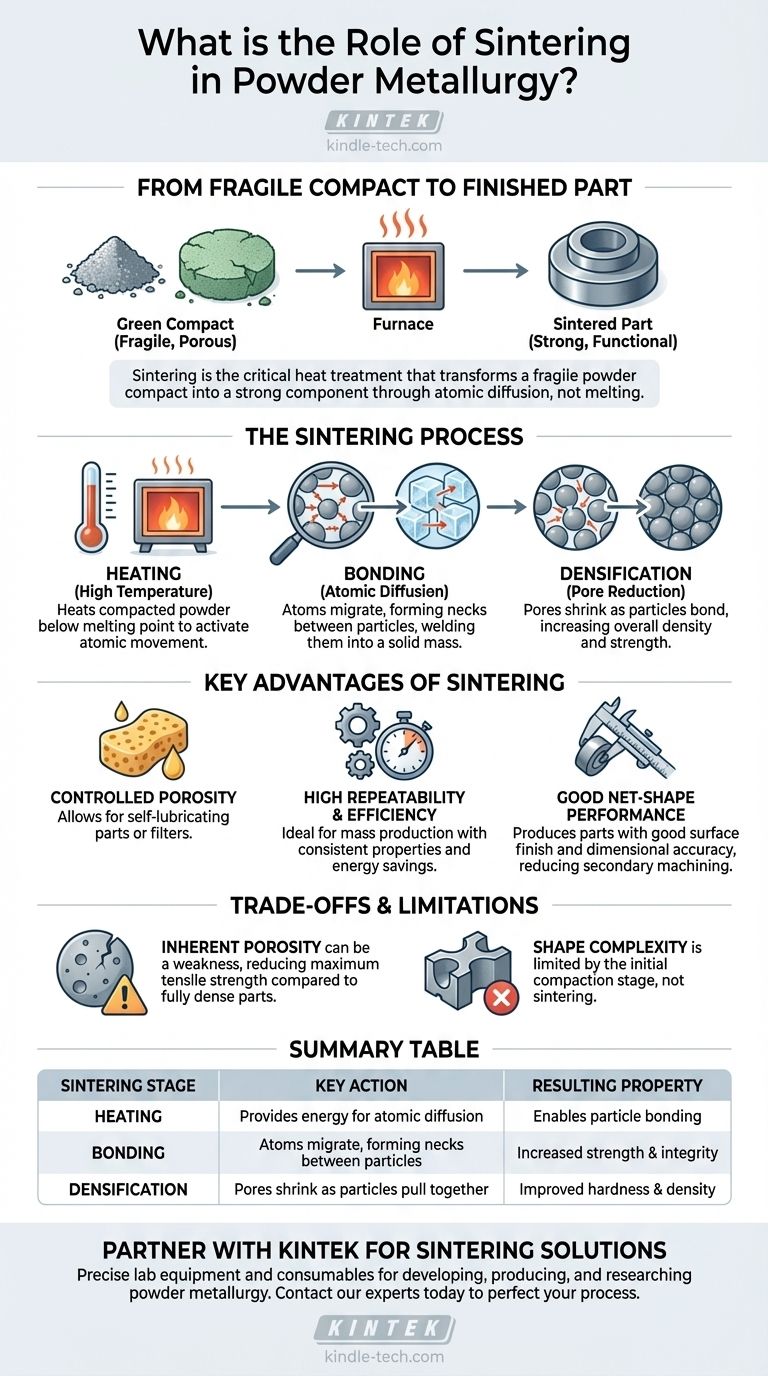

От хрупкого компакта к готовой детали

До спекания компонент представляет собой всего лишь «сырую заготовку». Он имеет желаемую форму, но чрезвычайно хрупок, удерживаясь вместе только механическим сцеплением спрессованных частиц. Спекание — это преобразующий процесс, который превращает эту хрупкую форму в прочный продукт.

Роль высокой температуры

Тепло является катализатором спекания. При повышении температуры до уровня чуть ниже точки плавления материала атомы внутри металлических частиц получают достаточно энергии для движения.

Эта атомная подвижность необходима для осуществления процесса связывания без разжижения всего компонента, что разрушило бы его точную, спрессованную форму.

Атомная диффузия и связывание

Представьте, как два кубика льда, оставленные в стакане воды, сплавляются в точках их соприкосновения. Спекание работает по аналогичному принципу на микроскопическом уровне.

Атомы мигрируют, или диффундируют, через границы соседних частиц. Это движение создает и укрепляет «шейки» между частицами, эффективно сваривая их в твердую, когезионную массу.

Уплотнение и уменьшение пористости

По мере того как частицы связываются и сближаются, пустые пространства, или поры, между ними уменьшаются. Этот процесс увеличивает общую плотность детали.

Закрытие этих пористых пространств является основной причиной значительного увеличения прочности и твердости, наблюдаемого в компоненте после его спекания.

Ключевые преимущества процесса спекания

Спекание — это не просто необходимый этап; оно придает конечному продукту несколько уникальных и ценных характеристик, делая порошковую металлургию предпочтительным методом для многих применений.

Контролируемая пористость

В отличие от большинства металлообрабатывающих процессов, пористость может быть желаемой особенностью. Спекание позволяет точно контролировать количество остаточной пористости в детали.

Это может быть использовано для создания самосмазывающихся компонентов путем пропитки пор маслом или для производства фильтров. Пористая структура также отлично подходит для гашения вибраций.

Высокая повторяемость и эффективность

Спекание — идеальный процесс для массового производства деталей. Оно позволяет создавать большие серии компонентов с высокостабильными размерами и механическими свойствами.

Кроме того, поскольку металл никогда не плавится полностью, процесс потребляет значительно меньше энергии, чем литье, что делает его более экологически чистой и экономически эффективной технологией.

Хорошая производительность по форме заготовки

Процесс обычно производит детали с хорошей чистотой поверхности и точностью размеров. Эта способность «формы заготовки» часто уменьшает или устраняет необходимость в дорогостоящих вторичных операциях механической обработки.

Понимание компромиссов и ограничений

Хотя процесс спекания является мощным, он имеет присущие ему характеристики, которые необходимо учитывать при проектировании компонента. Понимание этих компромиссов имеет решающее значение для успешного применения.

Присущая пористость может быть слабостью

Та же пористость, которая может быть преимуществом, также может быть структурным ограничением. Даже после спекания почти всегда остается некоторая остаточная пористость.

Это делает спеченные детали по своей природе менее прочными, чем полностью плотные компоненты, созданные ковкой или механической обработкой из цельного материала. Они могут быть непригодны для применений, требующих чрезвычайно высокой прочности на разрыв или ударопрочности.

Ограничения на сложность формы

Конечная сложность спеченной детали часто определяется начальной стадией уплотнения, а не самим спеканием.

Элементы, которые трудно запрессовать в сырую заготовку — такие как поднутрения или отверстия, перпендикулярные направлению прессования, — не могут быть созданы только спеканием.

Как спекание определяет ваш конечный продукт

Эффективное использование процесса порошковой металлургии означает понимание того, как спекание повлияет на конечные свойства вашего компонента.

- Если ваша основная цель — создание самосмазывающихся деталей: Контролируемая пористость, достигаемая при спекании, является ключевой особенностью, которую вы будете использовать для пропитки маслом.

- Если ваша основная цель — крупносерийное производство деталей средней сложности: Повторяемость, энергоэффективность и отличная чистота поверхности процесса спекания предлагают значительные ценовые преимущества по сравнению с другими методами.

- Если ваша основная цель — максимальная прочность материала: Вы должны учитывать, что присущая пористость стандартной спеченной детали может быть ограничением по сравнению с полностью плотным деформированным или кованым компонентом.

В конечном итоге, спекание является важным мостом в порошковой металлургии, который превращает сформированную совокупность отдельных частиц в связный, спроектированный материал с предсказуемыми свойствами.

Сводная таблица:

| Стадия спекания | Ключевое действие | Получаемое свойство |

|---|---|---|

| Нагрев | Обеспечивает энергию для атомной диффузии | Обеспечивает связывание частиц |

| Связывание | Атомы мигрируют, образуя шейки между частицами | Повышенная прочность и целостность |

| Уплотнение | Поры уменьшаются по мере сближения частиц | Улучшенная твердость и плотность |

Готовы использовать спекание для производства ваших компонентов?

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для совершенствования ваших процессов порошковой металлургии. Независимо от того, разрабатываете ли вы самосмазывающиеся детали, производите крупносерийные компоненты или исследуете новые материалы, наши решения помогут вам достичь стабильных, высококачественных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в области спекания и порошковой металлургии.

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Почему кварцевые трубки предпочтительны для сжигания порошка хрома? Превосходная термостойкость и оптическая прозрачность

- Каковы основные функции высокоточных трубчатых печей при росте графена? Достижение синтеза графена без дефектов

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.

- Какова роль трубчатой печи в термической обработке аргиродитовых электролитов? Освоение ионной проводимости

- Как промышленные трубчатые печи обеспечивают необходимые условия процесса для экспериментальных устройств со сверхкритической жидкостью?