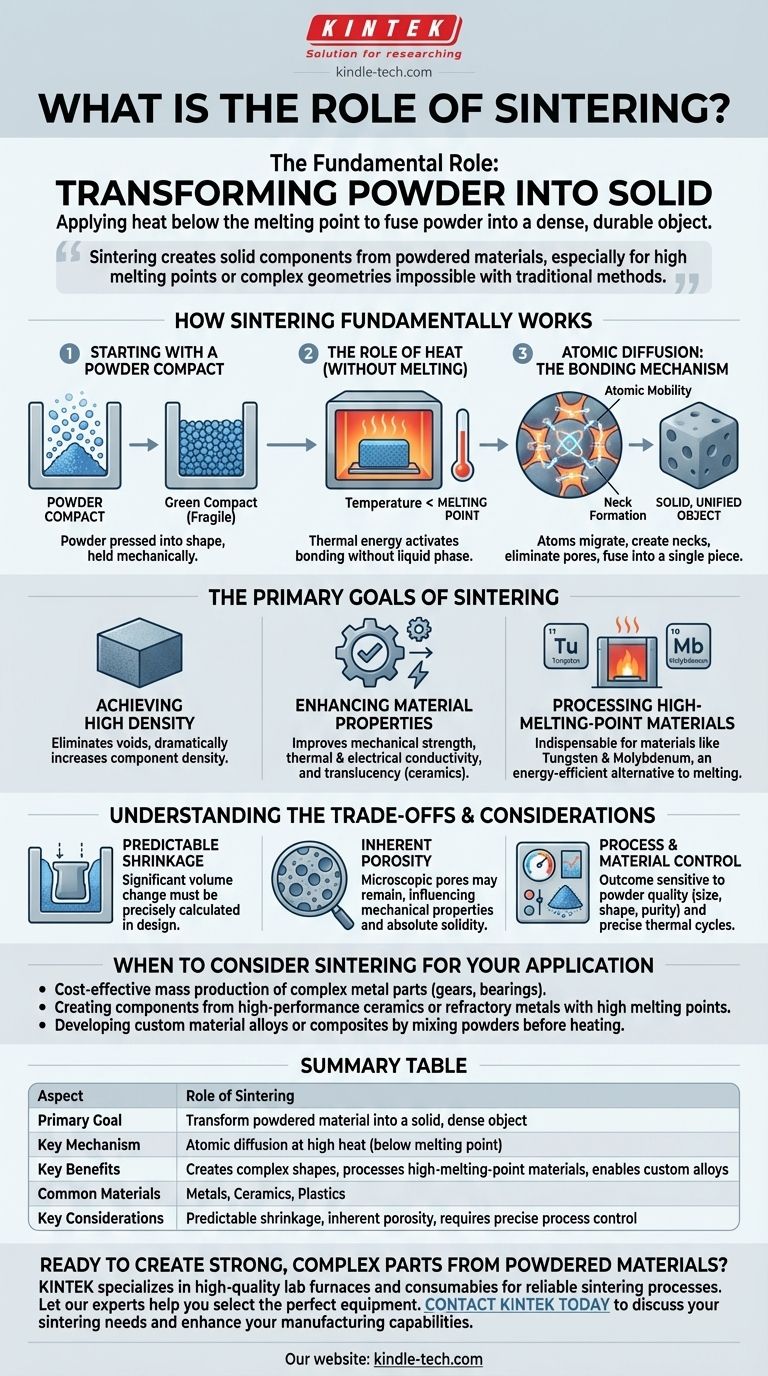

Основная роль спекания заключается в преобразовании массы порошка в твердый, единый объект путем нагрева без его плавления. Поддерживая материал при высокой температуре, чуть ниже точки его плавления, процесс вызывает миграцию атомов между отдельными частицами, сплавляя их вместе в плотную и прочную конечную деталь. Это делает его важной производственной технологией для широкого спектра материалов, включая металлы, керамику и пластмассы.

Спекание предоставляет мощный способ создания твердых компонентов из порошковых материалов, особенно тех, которые имеют чрезвычайно высокие температуры плавления или сложную геометрию, которую трудно или неэффективно производить традиционным плавлением и литьем.

Как фундаментально работает спекание

Спекание — это не простой процесс плавления. Это сложная термическая обработка, которая основана на изменениях на атомном уровне для консолидации материала.

Начиная с порошковой заготовки

Процесс начинается с материала в порошковой форме. Этот порошок сначала прессуется в желаемую форму, часто с использованием высокого давления в пресс-форме. Эта начальная форма известна как «сырая заготовка» и является хрупкой, с частицами, удерживаемыми вместе механически.

Роль тепла (без плавления)

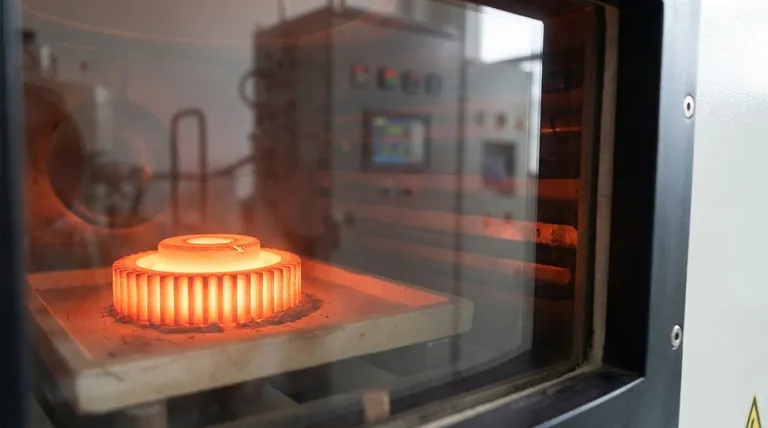

Сырая заготовка затем помещается в специализированную печь и нагревается до экстремальной температуры. Критически важно, что эта температура поддерживается ниже точки плавления материала. Тепло обеспечивает тепловую энергию, необходимую для активации механизма связывания.

Атомная диффузия: механизм связывания

При этой повышенной температуре атомы на поверхностях соседних частиц порошка становятся очень подвижными. Они начинают диффундировать через границы от одной частицы к другой, создавая «шейки» или мостики между ними. По мере продолжения этого процесса эти шейки растут, притягивая частицы ближе, устраняя пористые пространства между ними и сплавляя всю массу в единое твердое целое.

Основные цели спекания

Инженеры и производители выбирают спекание для достижения конкретных результатов, которые другие процессы не могут обеспечить так эффективно.

Достижение высокой плотности

Основная цель — уплотнение. Устраняя пустоты между частицами порошка, спекание значительно увеличивает плотность конечного компонента, превращая его из рыхлого агрегата в твердый объект.

Улучшение свойств материала

Это увеличение плотности напрямую приводит к превосходным характеристикам материала. Спеченные детали демонстрируют значительно улучшенную механическую прочность, тепло- и электропроводность, а в случае некоторых видов керамики, таких как диоксид циркония, повышенную прозрачность.

Обработка материалов с высокой температурой плавления

Спекание незаменимо для материалов с исключительно высокими температурами плавления, таких как вольфрам и молибден. Плавка и литье этих материалов потребовали бы огромного количества энергии и специализированного оборудования, что сделало бы это непрактичным. Спекание предоставляет энергоэффективную альтернативу для формирования из них пригодных для использования деталей.

Понимание компромиссов и соображений

Хотя спекание является мощным методом, оно не лишено своих уникальных проблем и характеристик, которыми необходимо управлять.

Предсказуемая усадка

По мере устранения пустот между частицами весь компонент подвергается значительной и предсказуемой усадке. Это изменение объема, которое может быть существенным, должно быть точно рассчитано и учтено при первоначальном проектировании пресс-формы и сырой заготовки.

Присущая пористость

Хотя спекание значительно уменьшает пустое пространство, достижение 100% плотности часто затруднено. В конечной детали могут оставаться микроскопические поры, которые могут влиять на ее механические свойства. Для применений, требующих абсолютной прочности, эта остаточная пористость может быть ограничивающим фактором.

Контроль процесса и материала

Конечное качество спеченной детали очень чувствительно к начальным условиям. Размер, форма и чистота исходного порошка, а также точный контроль скорости нагрева, температуры и атмосферы печи являются критически важными переменными, которые определяют результат.

Когда следует рассматривать спекание для вашего применения

Выбор производственного процесса полностью зависит от вашего материала и конечной цели. Спекание является лучшим выбором в определенных сценариях.

- Если ваша основная цель — экономичное массовое производство сложных металлических деталей: Спекание идеально подходит для создания таких изделий, как шестерни, подшипники и звездочки со сложными формами, которые было бы дорого обрабатывать механически.

- Если ваша основная цель — создание компонентов из высокоэффективной керамики или тугоплавких металлов: Спекание является основным методом для таких материалов, как диоксид циркония или вольфрам, которые имеют непомерно высокие температуры плавления.

- Если ваша основная цель — разработка индивидуальных сплавов или композитов: Спекание позволяет смешивать различные типы порошков перед нагревом, создавая уникальные материальные смеси, которые невозможно получить путем плавления.

В конечном итоге, спекание позволяет инженерам создавать прочные детали из порошковых материалов, открывая возможности для производительности и дизайна, которые иначе были бы недостижимы.

Сводная таблица:

| Аспект | Роль спекания |

|---|---|

| Основная цель | Преобразование порошкового материала в твердый, плотный объект |

| Ключевой механизм | Атомная диффузия при высокой температуре (ниже точки плавления) |

| Ключевые преимущества | Создает сложные формы, обрабатывает материалы с высокой температурой плавления, позволяет создавать индивидуальные сплавы |

| Распространенные материалы | Металлы, керамика, пластмассы |

| Ключевые соображения | Предсказуемая усадка, присущая пористость, требует точного контроля процесса |

Готовы создавать прочные, сложные детали из порошковых материалов?

Спекание — мощная технология, но для достижения оптимальных результатов требуется точный контроль и правильное оборудование. KINTEK специализируется на высококачественных лабораторных печах и расходных материалах, необходимых для надежных процессов спекания, независимо от того, работаете ли вы с металлами, керамикой или разрабатываете новые композиты.

Позвольте нашим экспертам помочь вам выбрать идеальное оборудование для вашего применения. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши потребности в спекании и расширить свои производственные возможности.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Какова функция системы VHPS в сплавах CoCrFeNiMn? Достижение почти теоретической плотности и высокой чистоты

- Как печь для спекания в вакуумной горячей прессовке способствует высококачественному соединению? Достижение превосходного металлургического покрытия

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики