По своей сути, реактивное магнетронное напыление — это метод нанесения тонких пленок, при котором в вакуумную камеру во время процесса напыления намеренно вводится реактивный газ, такой как кислород или азот. Это позволяет атомам основного материала мишени вступать в химическую реакцию с газом, образуя новый пленочный материал, который осаждается на подложке. Этот метод превращает стандартный процесс нанесения чистого материала в метод создания сложных соединений, таких как оксиды, нитриды или карбиды.

Основной вывод заключается в том, что реактивное напыление не связано с осаждением материала самой мишени. Вместо этого оно использует материал мишени в качестве химического ингредиента, сочетая его с реактивным газом для синтеза совершенно другого пленочного соединения непосредственно на поверхности подложки.

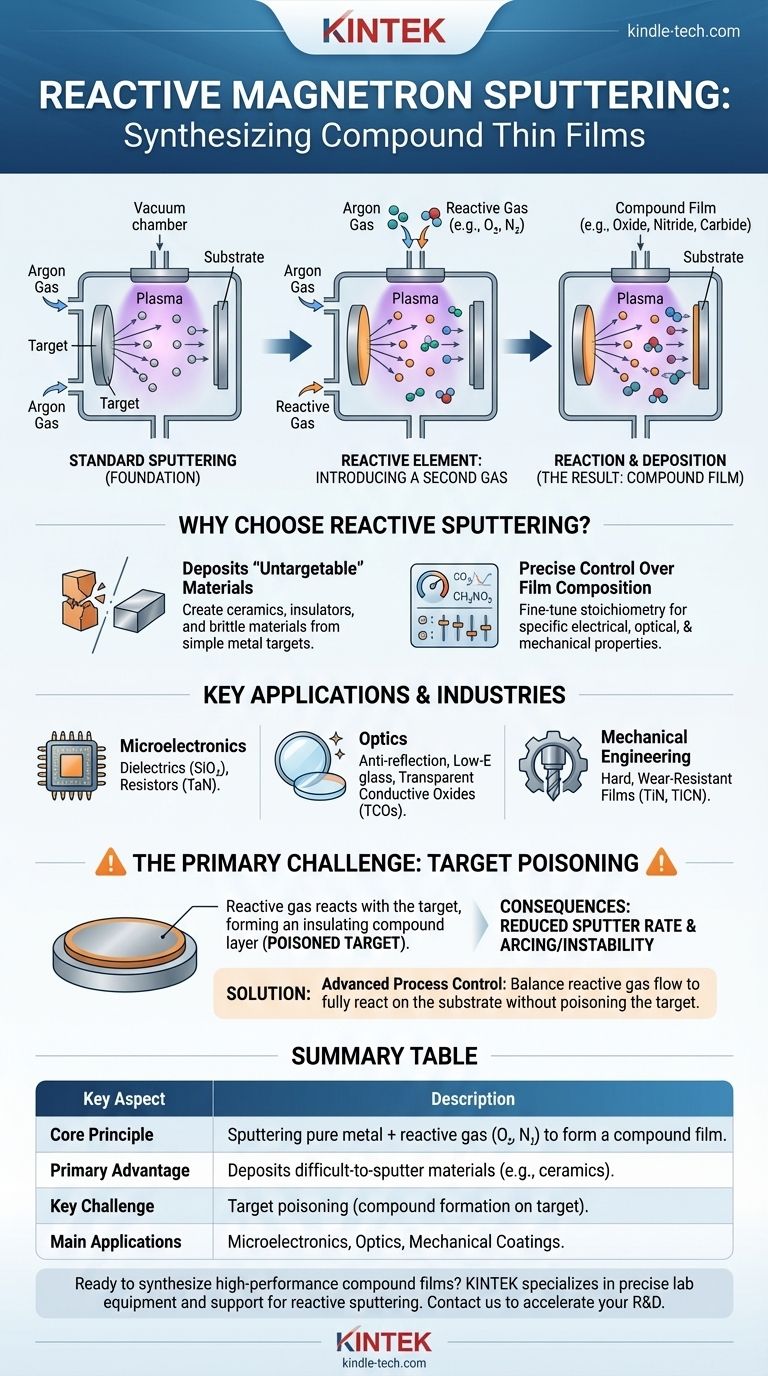

Деконструкция процесса реактивного напыления

Чтобы понять реактивное напыление, мы должны сначала кратко рассмотреть стандартный процесс магнетронного напыления, на котором оно основано.

Основа: Стандартное магнетронное напыление

В вакуумной камере инертный газ, такой как аргон, ионизируется в плазму. Мощный магнит удерживает эту плазму вблизи исходного материала, называемого мишенью.

Ионы из плазмы ускоряются в сторону мишени, выбивая (или «распыляя») атомы. Эти распыленные атомы проходят через вакуум и конденсируются на подложке, постепенно формируя тонкую пленку из материала мишени.

«Реактивный» элемент: Введение второго газа

Это определяющий шаг. Наряду с инертным аргоном в камеру добавляется небольшое, точно контролируемое количество реактивного газа (например, кислорода, азота).

Таким образом, процесс теперь включает как распыленные атомы металла из мишени, так и молекулы реактивного газа.

Результат: Формирование пленочного соединения

Когда распыленные атомы движутся к подложке, они вступают в реакцию с реактивным газом. Эта химическая реакция может происходить в плазме, по пути к подложке или непосредственно на самой поверхности подложки.

В результате пленка представляет собой не чистый материал мишени, а соединение. Например, напыление титановой мишени в азотной среде дает твердую пленку нитрида титана (TiN) золотистого цвета.

Почему стоит выбрать реактивное напыление? Основное преимущество

Основная причина использования этого метода заключается в его способности создавать пленки из материалов, которые трудно, дорого или невозможно изготовить в виде твердой напыляемой мишени.

Нанесение материалов, которые не могут быть мишенями

Многие полезные соединения, особенно керамика, такая как оксиды и нитриды, являются электрически изолирующими и хрупкими. Это делает их плохими кандидатами для стандартной напыляемой мишени, которая в идеале должна быть проводящей и прочной.

Реактивное напыление обходит эту проблему, используя простую в изготовлении, проводящую мишень из чистого металла (например, кремния, титана, алюминия) и просто добавляя необходимый газ (например, кислород, азот) для создания желаемой керамической пленки (например, SiO₂, TiN, Al₂O₃).

Точный контроль состава пленки

Тщательно контролируя парциальное давление реактивного газа по отношению к инертному газу, можно точно настроить стехиометрию получаемой пленки. Это позволяет точно контролировать электрические, оптические и механические свойства материала.

Ключевые области применения и отрасли

Эта универсальность делает реактивное напыление краеугольной технологией в ряде высокотехнологичных областей.

Микроэлектроника: Диэлектрики и резисторы

Этот метод является основополагающим в производстве полупроводников для создания высокочистых диэлектрических слоев, таких как диоксид кремния (SiO₂), и резистивных пленок, таких как нитрид тантала (TaN).

Оптика: Функциональные и защитные покрытия

Реактивное напыление используется для нанесения многослойных антибликовых покрытий, низкоэмиссионных пленок для энергоэффективного стекла и прозрачных проводящих оксидов (TCO) для дисплеев и солнечных элементов.

Машиностроение: Твердые и износостойкие пленки

Нанесение сверхтвердых пленок, таких как нитрид титана (TiN) и карбонитрид титана (TiCN), на режущие инструменты, сверла и механические компоненты значительно увеличивает срок их службы и производительность.

Понимание основной проблемы: Отравление мишени

Мощность реактивного напыления сопровождается серьезной проблемой контроля процесса, известной как «отравление мишени».

Что такое отравление мишени?

Реактивный газ реагирует не только с распыленными атомами на подложке; он также реагирует с поверхностью самой напыляемой мишени. При этом на металлической мишени образуется тонкий изолирующий слой соединения (например, оксида или нитрида).

Последствия: Пробой и нестабильность

Этот «отравленный» слой имеет два негативных эффекта. Во-первых, он резко снижает скорость напыления, поскольку атомы из соединения распыляются труднее, чем из чистого металла. Во-вторых, если слой является электрическим изолятором, он может привести к накоплению заряда и разрушительному пробою, вызывая нестабильность процесса и дефекты в пленке.

Решение: Усовершенствованный контроль процесса

Управление реактивным напылением требует тонкого баланса. Цель состоит в том, чтобы подавать достаточно реактивного газа, чтобы он полностью прореагировал с атомами на подложке, но не в таком количестве, чтобы это значительно отравляло мишень. Это часто достигается с помощью сложных контуров обратной связи, которые отслеживают процесс и динамически регулируют скорость подачи газа.

Как применить это к вашей цели

Выбор правильного метода напыления полностью зависит от пленки, которую вы намерены создать.

- Если ваша основная цель — нанесение чистого металла или металлического сплава: Используйте стандартное (нереактивное) магнетронное напыление с мишенью из желаемого материала.

- Если ваша основная цель — нанесение соединения, такого как оксид, нитрид или карбид: Реактивное магнетронное напыление почти всегда является наиболее эффективным и экономичным выбором.

- Если ваша основная цель — крупносерийное промышленное производство пленочного соединения: Используйте реактивное напыление, но инвестируйте в систему с усовершенствованным контролем процесса для управления отравлением мишени и обеспечения стабильности от партии к партии.

В конечном счете, реактивное напыление позволяет синтезировать сложные материалы, которые в противном случае были бы недоступны, что делает его одним из самых универсальных инструментов в области инженерии поверхностей.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной принцип | Напыление мишени из чистого металла в реактивном газе (например, O₂, N₂) для формирования пленочного соединения (например, оксида, нитрида). |

| Основное преимущество | Нанесение материалов, которые трудно или невозможно использовать в качестве твердых напыляемых мишеней (например, изолирующей керамики). |

| Ключевая проблема | Отравление мишени, при котором на мишени образуется слой соединения, снижающий скорость напыления и вызывающий нестабильность. |

| Основные области применения | Микроэлектроника (диэлектрики), оптика (антибликовые покрытия), машиностроение (твердые, износостойкие пленки). |

Готовы синтезировать высокоэффективные пленочные соединения в вашей лаборатории?

KINTEK специализируется на предоставлении точного лабораторного оборудования и экспертной поддержки, необходимой для передовых процессов нанесения покрытий, таких как реактивное магнетронное напыление. Независимо от того, разрабатываете ли вы новые полупроводниковые компоненты, оптические покрытия или износостойкие поверхности, наши решения помогут вам достичь превосходного качества пленки и контроля над процессом.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект и узнать, как наш опыт в области лабораторного оборудования и расходных материалов может ускорить ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Производитель заказных деталей из ПТФЭ-тефлона для магнитной мешалки

Люди также спрашивают

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах