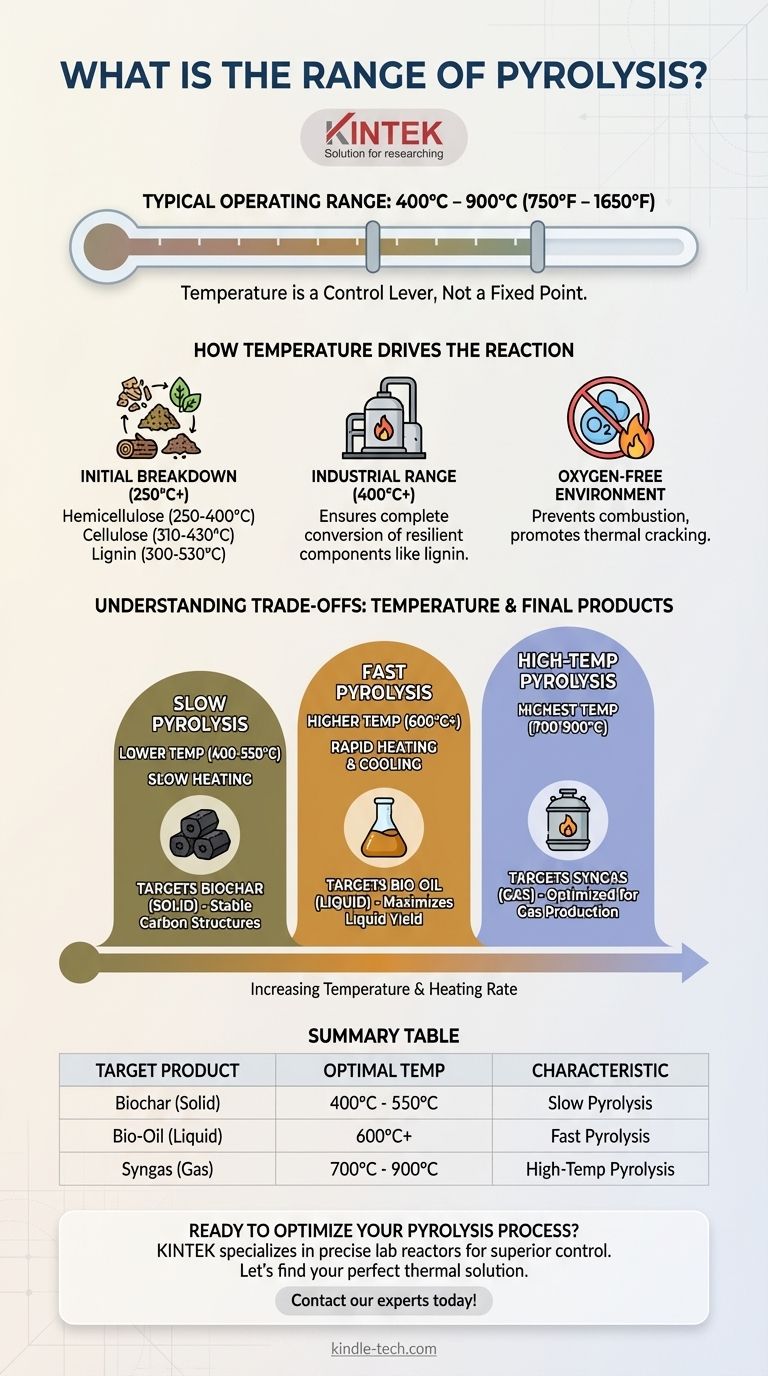

Типичный рабочий диапазон для пиролиза составляет от 400°C до 900°C (от 750°F до 1650°F). Эта температура — не единая заданная точка, а важнейшая переменная, которая сильно зависит от конкретного перерабатываемого материала и желаемых конечных продуктов. Однако первичное термическое разложение органического вещества начинается при гораздо более низких температурах.

Температуру пиролиза лучше всего понимать не как фиксированное число, а как рычаг управления. Регулирование тепла в пределах его эффективного диапазона напрямую определяет, будет ли процесс давать больше твердого биоугля, жидкого биомасла или горючих газов из исходной биомассы.

Как температура управляет реакцией пиролиза

Пиролиз — это, по сути, процесс термического разложения. Чтобы понять широкий температурный диапазон, мы должны сначала рассмотреть, что происходит с основными компонентами органического материала, такого как биомасса, при подаче тепла в бескислородной среде.

Первичное разложение компонентов биомассы

Биомасса в основном состоит из трех основных структур: гемицеллюлозы, целлюлозы и лигнина. Каждая из них разлагается при разном температурном пороге.

- Гемицеллюлоза является наименее стабильной и начинает разлагаться первой, обычно при температуре от 250°C до 400°C.

- Целлюлоза, основная структурная составляющая растительных клеток, разлагается в более узком и немного более высоком диапазоне от 310°C до 430°C.

- Лигнин является наиболее сложным и прочным компонентом, разлагающимся медленно в очень широком диапазоне от 300°C до 530°C.

Почему рабочий диапазон выше

Хотя первичное разложение начинается уже при 250°C, промышленные процессы пиролиза проводятся при более высоких температурах (выше 400°C) для обеспечения полного и эффективного преобразования.

Работа в этом более высоком диапазоне гарантирует, что даже самые устойчивые компоненты, такие как лигнин, будут полностью разрушены. Это максимизирует превращение сырья в более ценные продукты.

Роль бескислородной среды

Критически важно, что этот нагрев происходит в отсутствие кислорода. Это предотвращает сгорание (горение). Вместо того чтобы превращаться в золу и дым, органический материал термически распадается на более мелкие молекулы, которые могут быть собраны в виде твердых веществ, жидкостей и газов. Конечная цель состоит в том, чтобы удалить воду и кислород, сохранив как можно больше полезного углерода.

Понимание компромиссов: температура и конечные продукты

Конкретная температура, выбранная в диапазоне от 400°C до 900°C, является намеренным выбором, который диктует выход системы. Это самый важный компромисс при проектировании процесса.

Ориентация на более низкие температуры (медленный пиролиз)

Когда пиролиз проводится при более низком конце диапазона (например, 400–550°C) в течение более длительного периода, процесс способствует образованию биоугля. Более медленные скорости нагрева позволяют углероду образовывать стабильные твердые структуры.

Ориентация на более высокие температуры (быстрый пиролиз)

И наоборот, очень высокие температуры (например, 600–700°C и выше) и быстрые скорости нагрева заставляют биомассу почти мгновенно испаряться. Эти пары при быстром охлаждении и конденсации образуют жидкость, известную как биомасло. Этот процесс оптимизирован для максимизации выхода жидкости.

Сделайте правильный выбор для вашей цели

Выбор правильной температуры имеет решающее значение для эффективного достижения желаемого результата.

- Если ваша основная цель — максимизировать выход твердого биоугля: Вам следует работать в нижней части диапазона пиролиза (примерно 400–550°C) с более медленными скоростями нагрева.

- Если ваша основная цель — производство жидкого биомасла: Вам требуются более высокие температуры (часто выше 600°C) и реактор, предназначенный для чрезвычайно быстрой теплопередачи.

В конечном счете, овладение процессом пиролиза начинается с понимания того, что температура является основным инструментом для направления химического результата.

Сводная таблица:

| Целевой продукт | Оптимальный температурный диапазон | Ключевая характеристика процесса |

|---|---|---|

| Биоуголь (твердый) | 400°C - 550°C | Медленный пиролиз |

| Биомасло (жидкое) | 600°C+ | Быстрый пиролиз |

| Синтез-газ (газ) | 700°C - 900°C | Высокотемпературный пиролиз |

Готовы оптимизировать свой процесс пиролиза?

Выбор правильной температуры имеет решающее значение для максимизации выхода биоугля, биомасла или синтез-газа. KINTEK специализируется на высококачественных лабораторных реакторах и печах, которые обеспечивают точный и стабильный нагрев, необходимый для успешного пиролиза.

Наше оборудование помогает исследователям и инженерам, таким как вы, достичь превосходного контроля и эффективности. Давайте обсудим требования вашего проекта и найдем идеальное термическое решение для вашей лаборатории.

Свяжитесь с нашими экспертами сегодня для консультации!

Визуальное руководство

Связанные товары

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Электрическая роторная печь для пиролиза биомассы

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

Люди также спрашивают

- Как вакуум повлияет на температуру кипения соединения? Более низкие температуры кипения для более безопасной и эффективной обработки

- В чем разница между отпуском и спеканием? Руководство по выбору правильного термического процесса

- Как работает физическое осаждение из паровой фазы? Руководство по высокоэффективным тонкопленочным покрытиям

- Какова термообработка для вакуумной пайки? Освойте термический цикл для получения прочных и чистых соединений

- Почему порошки, полученные методом механического легирования, должны проходить обработку в вакуумной сушильной печи? Обеспечение целостности высокочистого материала

- Какие меры предосторожности необходимо учитывать при закалке? Обеспечьте безопасную закалку в вакуумном масле с контролем азота

- Почему для стале-ванадиевых сплавов требуется высокотемпературная печь для отжига в вакууме? Обеспечение сцепления и предотвращение охрупчивания

- К какому материалу применяется полная отжиг? Оптимизация стали для максимальной обрабатываемости