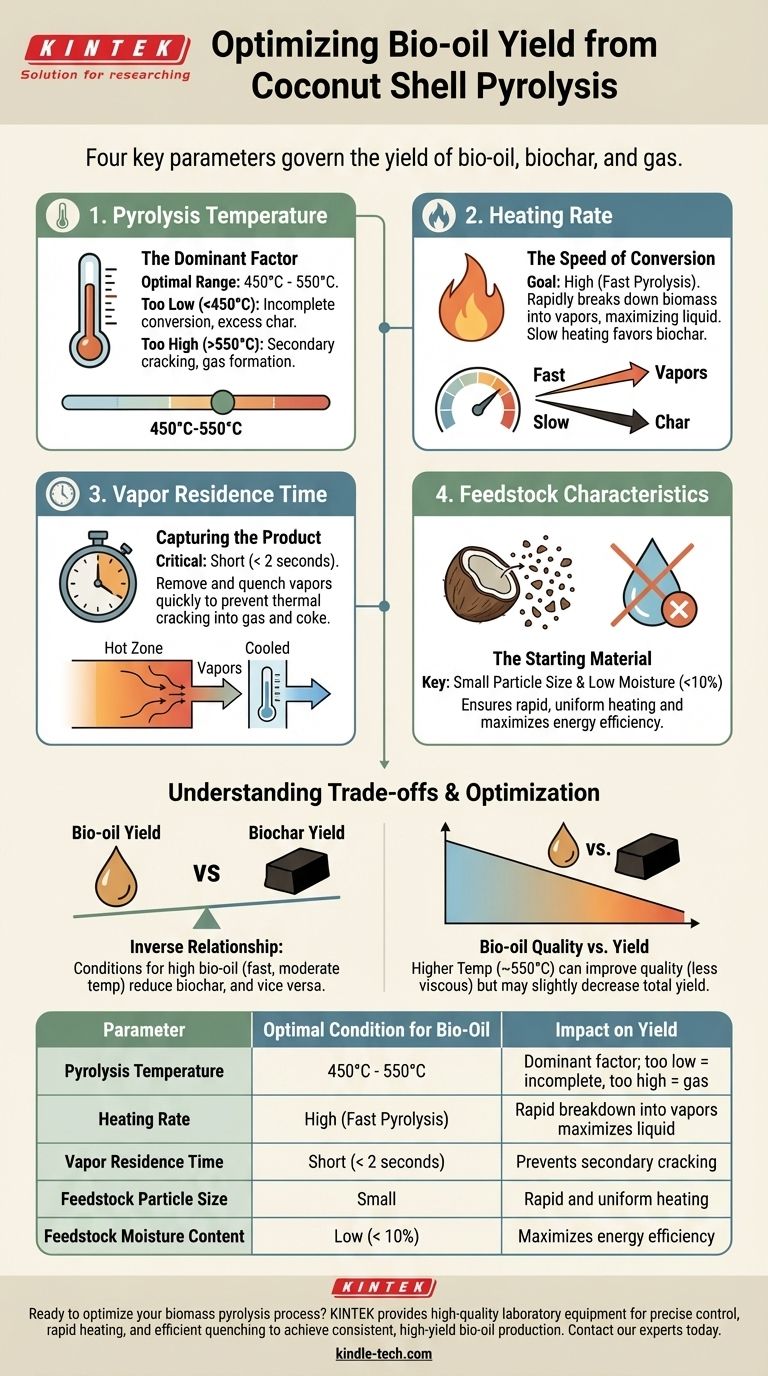

В конечном итоге четыре ключевых технологических параметра определяют выход биомасла при пиролизе скорлупы кокоса: температура пиролиза, скорость нагрева, время пребывания паров и физические характеристики самого сырья. Хотя все они важны, контроль температуры и скорости нагрева обеспечивает наиболее значительное влияние на конечное распределение продуктов.

Основная задача при производстве биомасла заключается не просто в нагревании скорлупы кокоса, а в контроле скорости и продолжительности этого нагрева. Максимизация выхода жидкости требует быстрого термического разложения биомассы и немедленного охлаждения образующихся паров, чтобы предотвратить их дальнейшее разложение на газ.

Ключевые параметры пиролиза, влияющие на выход биомасла

Для эффективного превращения скорлупы кокоса в биомасло необходимо поддерживать тонкий баланс между несколькими взаимосвязанными переменными. Каждая из них играет особую роль в определении того, будете ли вы производить преимущественно жидкость (биомасло), твердое вещество (биоуголь) или газ.

Температура пиролиза: доминирующий фактор

Температура является самым влиятельным параметром. Она определяет степень разложения биомассы.

Для производства биомасла из скорлупы кокоса оптимальный температурный диапазон обычно составляет от 450°C до 550°C. Ниже этого диапазона преобразование является неполным, оставляя избыток угля. Выше этого диапазона происходит вторичный крекинг паров, разлагающий ценные жидкости на неконденсируемые газы и снижающий выход биомасла.

Скорость нагрева: скорость преобразования

Скорость нагрева определяет, какие химические пути предпочтительны во время пиролиза.

Для максимизации выхода биомасла необходима высокая скорость нагрева. Этот процесс, известный как быстрый пиролиз, быстро разлагает целлюлозу, гемицеллюлозу и лигнин в скорлупе кокоса на пары. Медленные скорости нагрева, напротив, способствуют образованию твердого биоугля.

Время пребывания паров: улавливание продукта

Это относится к тому, как долго горячие пары пиролиза остаются в высокотемпературной зоне реактора.

Короткое время пребывания паров критически важно для высокого выхода биомасла. Цель состоит в том, чтобы удалить пары из горячего реактора и охладить их (закалить) как можно быстрее — обычно менее чем за две секунды. Если пары задерживаются в горячей зоне, они термически разлагаются на менее ценные газы и твердый кокс, уменьшая конечный выход жидкости.

Характеристики сырья: исходный материал

Исходное состояние сырья из скорлупы кокоса оказывает значительное влияние на эффективность процесса.

Важны две основные характеристики: размер частиц и содержание влаги. Меньшие частицы нагреваются быстрее и равномернее, способствуя быстрым реакциям, необходимым для получения биомасла. Аналогично, низкое содержание влаги (обычно менее 10%) имеет решающее значение, поскольку энергия, необходимая для испарения воды, тратится впустую и не способствует реакции пиролиза.

Понимание компромиссов: биомасло против биоугля против газа

Оптимизация для одного продукта неизбежно означает снижение акцента на другие. Понимание этой взаимосвязи является фундаментальным для контроля процесса и достижения желаемого результата.

Дилемма выхода продукта

Существует обратная зависимость между выходами биомасла и биоугля.

Условия, благоприятствующие высокому выходу биомасла (быстрый нагрев, умеренная температура), обязательно приводят к более низкому выходу биоугля. И наоборот, условия, предназначенные для максимизации биоугля (медленный нагрев, более широкий температурный диапазон), будут производить очень мало биомасла.

Соображения качества биомасла

Максимизация выхода не всегда означает максимизацию качества.

Проведение процесса при верхней границе оптимального температурного диапазона (например, 550°C) может незначительно снизить общий выход жидкости из-за некоторого образования газа, но также может улучшить качество биомасла за счет снижения его вязкости и содержания воды. Это критический операционный компромисс, который следует учитывать.

Оптимизация процесса для получения биомасла

Ваш идеальный набор параметров полностью зависит от вашей основной цели. Используйте эти рекомендации для определения вашей операционной стратегии.

- Если ваша основная цель — максимизация выхода биомасла: Стремитесь к высокой скорости нагрева с пиковой температурой ~500°C и убедитесь, что время пребывания паров составляет менее двух секунд.

- Если ваша основная цель — сбалансированный выход биомасла и биоугля: Используйте более медленную скорость нагрева и немного более низкую температуру (~400-450°C), что увеличит образование угля за счет некоторой потери жидкости.

- Если ваша основная цель — производство биомасла более высокого качества (менее вязкого): Работайте в верхней части оптимального температурного диапазона (~550°C), соглашаясь на несколько более низкий общий выход жидкости.

Овладение этими факторами позволяет точно контролировать процесс пиролиза и превращать отходы скорлупы кокоса в желаемый ценный продукт.

Сводная таблица:

| Параметр | Оптимальное условие для биомасла | Влияние на выход |

|---|---|---|

| Температура пиролиза | 450°C - 550°C | Доминирующий фактор; слишком низкая = неполное преобразование, слишком высокая = образование газа |

| Скорость нагрева | Высокая (быстрый пиролиз) | Быстрое разложение биомассы на пары максимизирует выход жидкости |

| Время пребывания паров | Короткое (< 2 секунд) | Предотвращает вторичный крекинг паров на газ |

| Размер частиц сырья | Малый | Обеспечивает быстрый и равномерный нагрев |

| Содержание влаги в сырье | Низкое (< 10%) | Максимизирует энергоэффективность для реакций пиролиза |

Готовы оптимизировать процесс пиролиза биомассы?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов для передовых исследований и разработок. Независимо от того, масштабируете ли вы производство биомасла или уточняете параметры пиролиза, наш опыт поможет вам достичь точного контроля температуры, высокой скорости нагрева и эффективного гашения паров.

Мы помогаем вам:

- Достичь стабильного и высокопроизводительного производства биомасла.

- Выбрать правильное оборудование для вашего конкретного сырья и целей.

- Улучшить качество и ценность ваших биопродуктов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут расширить возможности вашей лаборатории. Давайте вместе превратим вашу биомассу в ценные продукты.

Свяжитесь с KINTEK для консультации

Визуальное руководство

Связанные товары

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Что такое связующее вещество в рентгенофлуоресцентном анализе (РФА)? Ключ к созданию стабильных и точных таблеток из образцов

- Что ювелиры используют для проверки бриллиантов? Основные инструменты для точной верификации бриллиантов

- Какую роль играет лабораторная морозильная камера сверхнизких температур (СНТ) в подготовке биомассы? Обеспечение целостности образца

- Можно ли подвергать термообработке литой алюминий? Упрочнение специальных сплавов для ответственных применений

- Что такое метод быстрого пиролиза? Быстрый процесс преобразования биомассы в биомасло

- Какова функция реактора открытого типа при обработке поверхности латуни методом СВС? Достижение точного насыщения диффузией

- Что означает спекание в производстве? Создавайте сложные детали из высокотемпературных материалов

- Каково назначение напыления магнетронным распылением? Достижение превосходного нанесения тонких пленок для вашей лаборатории