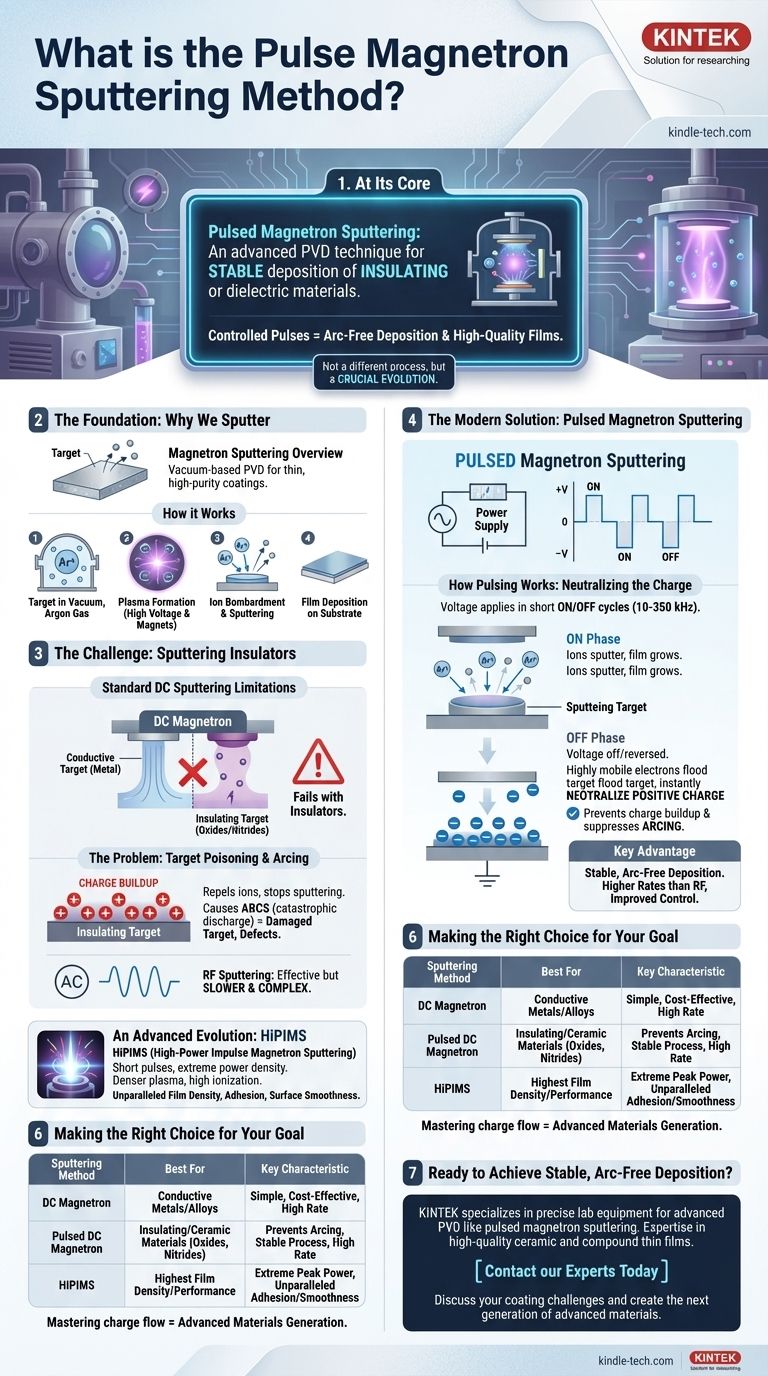

По своей сути, импульсное магнетронное напыление — это передовая технология физического осаждения из паровой фазы (PVD), которая решает критическую проблему, возникающую при стандартном напылении постоянным током (DC): нестабильное нанесение изоляционных или диэлектрических материалов. Этот метод работает путем подачи мощности на распыляемую мишень короткими, контролируемыми импульсами, а не непрерывным током. Этот импульсный механизм предотвращает разрушительные электрические дуги, которые в противном случае образовывались бы на изоляционной мишени, что позволяет создавать высококачественные керамические и композитные тонкие пленки с превосходной стабильностью и контролем.

Импульсное напыление — это не принципиально другой процесс, а скорее важнейшая эволюция. Он сочетает в себе высокую скорость осаждения напыления постоянным током с универсальностью материалов радиочастотного (RF) напыления, предлагая превосходное, современное решение для нанесения высокоэффективных диэлектрических тонких пленок.

Основа: Зачем мы напыляем

Магнетронное напыление — это вакуумный процесс, используемый для нанесения исключительно тонких, высокочистых покрытий на подложку. Он ценится за способность создавать пленки с превосходной адгезией и однородностью по сравнению с другими методами, такими как термическое испарение.

Как работает магнетронное напыление

Процесс начинается с твердой плиты материала покрытия, известной как мишень. Эта мишень помещается в вакуумную камеру, которая затем заполняется инертным газом, обычно Аргоном.

На мишень подается высокое напряжение, заставляя газ ионизироваться и образовывать плазму. Мощное магнитное поле за мишенью удерживает электроны у ее поверхности, резко повышая эффективность процесса ионизации.

Положительно заряженные ионы Аргона ускоряются электрическим полем и сталкиваются с отрицательно заряженной мишенью. Эти высокоэнергетические столкновения физически выбивают, или «распыляют», атомы из материала мишени. Эти распыленные атомы затем проходят через вакуум и осаждаются на подложке, слой за слоем наращивая тонкую пленку.

Сила распыленных пленок

Атомы, выбитые из распыляемой мишени, обладают значительно более высокой кинетической энергией, чем атомы из испаряемого источника. Эта высокая энергия приводит к получению пленок, которые более плотные и имеют гораздо лучшую адгезию к подложке.

Кроме того, напыление может наносить практически любой материал, включая сплавы, соединения и элементы с чрезвычайно высокой температурой плавления, и все это без необходимости расплавлять исходный материал.

Проблема: Напыление изоляционных материалов

Хотя стандартное напыление постоянным током (DC) очень эффективно для проводящих металлических мишеней, оно не работает при попытке нанести электрически изоляционные материалы, такие как оксиды или нитриды.

Проблема с DC: Отравление мишени и дугообразование

При напылении постоянным током на мишень подается постоянное отрицательное напряжение для притяжения положительных ионов Аргона. Если мишень является изолятором, эти положительные ионы накапливаются на ее поверхности, поскольку заряду некуда уходить.

Это накопление положительного заряда, иногда называемое «отравлением мишени», в конечном итоге отталкивает входящие ионы Аргона, замедляя или останавливая процесс напыления. Что еще хуже, это может привести к внезапному, катастрофическому разряду энергии, известному как дуга, который может повредить мишень и выбросить мусор в растущую пленку, создавая дефекты.

Традиционное решение: RF-напыление

Классическим решением этой проблемы было использование источника питания радиочастоты (RF) вместо источника постоянного тока. Быстро меняющееся переменное напряжение попеременно притягивает ионы (для напыления) и затем электроны (для нейтрализации накопления заряда).

Хотя это эффективно, RF-напыление имеет существенные недостатки. Как правило, оно имеет гораздо более низкую скорость осаждения, чем напыление постоянным током, и требует сложных, дорогих источников питания с цепями согласования импеданса, что делает процесс менее эффективным и более трудным для контроля.

Современное решение: Импульсное магнетронное напыление

Импульсное напыление было разработано для преодоления ограничений как методов постоянного тока, так и радиочастотного напыления, предлагая надежный и эффективный способ нанесения диэлектрических пленок.

Как работает импульсный режим: Нейтрализация заряда

Вместо постоянного напряжения постоянного тока импульсный источник питания подает напряжение серией коротких циклов включения/выключения с промежуточной частотой (обычно 10–350 кГц).

Во время более длительной фазы «включения» мишень напыляется так же, как и в процессе постоянного тока. Во время очень короткой фазы «выключения» напряжение либо отключается, либо меняется на слегка положительное. Это притягивает поток высокоподвижных электронов из плазмы, которые мгновенно нейтрализуют положительный заряд, накопившийся на поверхности мишени.

Ключевое преимущество: Стабильное нанесение без дугообразования

Этот простой цикл включения/выключения эффективно предотвращает накопление заряда и подавляет образование дуг до того, как оно начнется. Это приводит к чрезвычайно стабильному, воспроизводимому процессу, способному производить высококачественные диэлектрические пленки без дефектов.

Скорости осаждения, как правило, намного выше, чем при RF-напылении, а управление процессом значительно улучшается.

Продвинутая эволюция: HiPIMS

Специализированной формой этой техники является Импульсное магнетронное напыление высокой мощности (HiPIMS). HiPIMS использует очень короткие импульсы с чрезвычайно высокой пиковой плотностью мощности. Это создает гораздо более плотную плазму с высокой степенью ионизации, что приводит к получению напыленных пленок с непревзойденной плотностью, адгезией и гладкостью поверхности.

Выбор правильного варианта для вашей цели

Понимание роли импульсов позволяет выбрать идеальную технологию напыления для вашего конкретного применения.

- Если ваш основной фокус — простые проводящие пленки: Стандартное магнетронное напыление постоянным током является наиболее простым и экономически эффективным методом нанесения чистых металлов и проводящих сплавов.

- Если ваш основной фокус — нанесение изоляционных или керамических материалов: Импульсное магнетронное напыление постоянным током является современным отраслевым стандартом, обеспечивающим высокоскоростное, стабильное нанесение таких материалов, как оксиды, нитриды и другие диэлектрики.

- Если ваш основной фокус — достижение максимально возможной плотности пленки и производительности: HiPIMS — это превосходная, хотя и более сложная технология для создания передовых покрытий, где структурное совершенство имеет первостепенное значение.

Освоив поток заряда на поверхности мишени, импульсное напыление позволяет инженерам и ученым создавать новое поколение передовых материалов.

Сводная таблица:

| Метод напыления | Лучше всего подходит для | Ключевая характеристика |

|---|---|---|

| Магнетронное DC | Проводящие металлы/сплавы | Простота, экономичность, высокая скорость осаждения |

| Импульсное DC-магнетронное | Изоляционные/керамические материалы (оксиды, нитриды) | Предотвращает дугообразование, стабильный процесс, высокая скорость |

| HiPIMS | Максимальная плотность пленки/производительность | Экстремальная пиковая мощность, непревзойденная адгезия/гладкость |

Готовы достичь стабильного нанесения ваших передовых диэлектрических пленок без дугообразования?

KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для передовых процессов PVD, таких как импульсное магнетронное напыление. Наш опыт гарантирует, что вы получите правильное решение для нанесения высококачественных керамических и композитных тонких пленок с превосходным контролем и стабильностью.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические задачи вашего лабораторного покрытия и помочь вам создать следующее поколение передовых материалов.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Лабораторная электрохимическая рабочая станция Потенциостат для лабораторного использования

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах