По сути, вакуумное науглероживание — это процесс поверхностной закалки, который использует среду с пониженным давлением для введения углерода в поверхность стали. Компонент нагревается в вакуумной печи, вводится углеводородный газ, такой как пропан, и тепло заставляет газ распадаться, позволяя атомам углерода диффундировать в поверхность стали. За этим следует фаза быстрого охлаждения (закалки), которая фиксирует углерод на месте, создавая чрезвычайно твердый и износостойкий внешний слой.

Основное преимущество вакуумного науглероживания заключается не просто в закалке стали, а в достижении этого с беспрецедентной точностью. Устраняя атмосферные помехи, процесс обеспечивает превосходный контроль над глубиной и однородностью науглероженного слоя, особенно на сложных деталях, что приводит к получению более качественных компонентов с меньшим количеством дефектов.

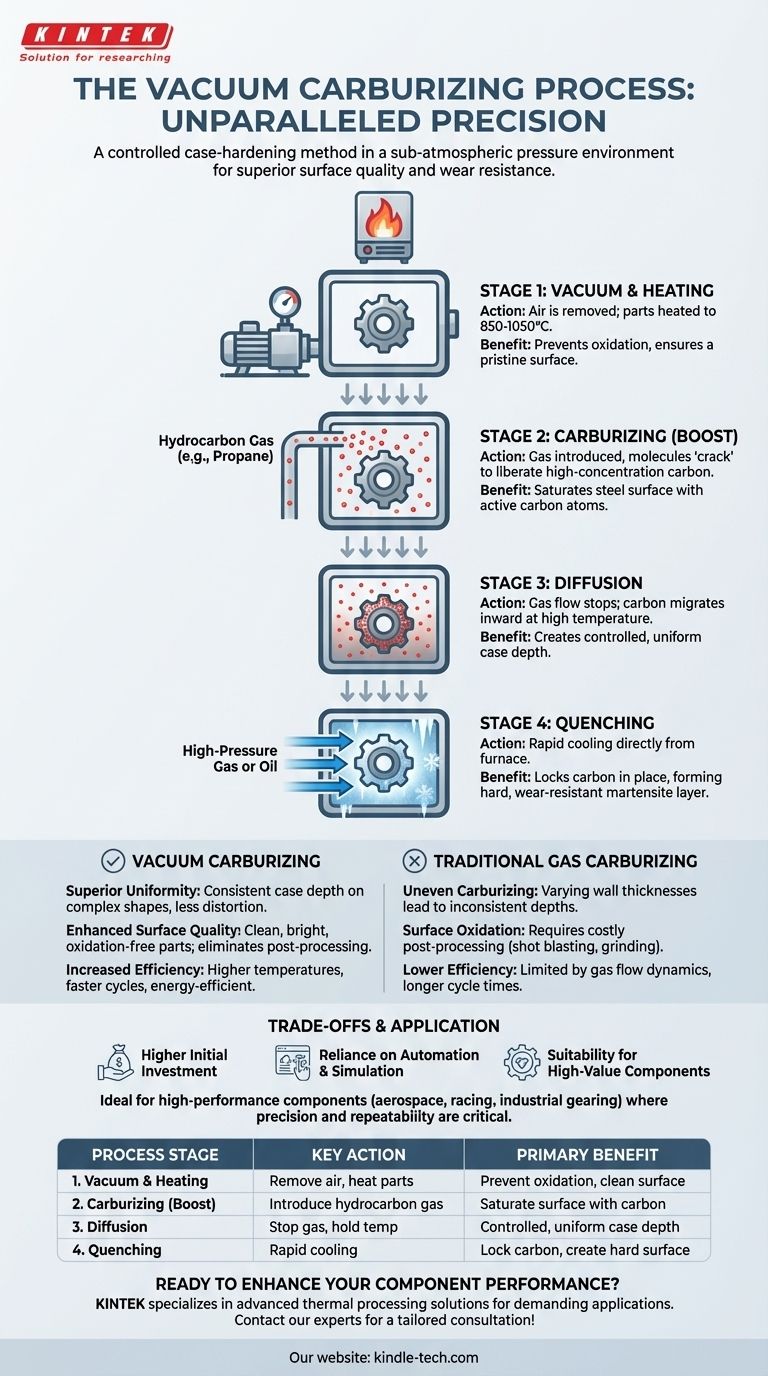

Как работает вакуумное науглероживание: пошаговый анализ

Процесс представляет собой тщательно контролируемую последовательность отдельных термических и химических стадий, каждая из которых выполняет критически важную функцию. Лучше всего его понимать как метод «усиления и диффузии», выполняемый в чистой среде.

Этап 1: Вакуум и цикл нагрева

Сначала стальные компоненты загружаются в герметичную печь, и воздух откачивается для создания вакуума.

Этот вакуум имеет решающее значение, поскольку он удаляет кислород и другие атмосферные загрязнители. Это предотвращает окисление поверхности и гарантирует, что введение углерода на следующем этапе будет чистым и беспрепятственным. Затем детали нагреваются до определенной температуры науглероживания, обычно от 850°C до 1050°C.

Этап 2: Цикл науглероживания (усиления)

После достижения температуры в печь вводится точное количество углеводородного газа, чаще всего пропана (C3H8).

Высокая температура заставляет эти молекулы газа распадаться, или «крекироваться», высвобождая высокую концентрацию активных атомов углерода непосредственно на поверхности стали. Это фаза «усиления», когда поверхность быстро насыщается углеродом.

Этап 3: Диффузионный цикл

По истечении заданного времени подача углеводородного газа прекращается. Детали выдерживаются при высокой температуре в вакууме.

В течение этой «диффузионной» фазы новый углерод не добавляется. Вместо этого высокая концентрация углерода на поверхности естественным образом мигрирует глубже в материал, создавая желаемую глубину науглероченного слоя. Чередование циклов усиления и диффузии позволяет чрезвычайно точно контролировать конечный профиль углерода.

Этап 4: Закалка для твердости

Сам процесс науглероживания только добавляет углерод; он не делает деталь твердой. Окончательная твердость достигается закалкой.

Непосредственно из печи компонент быстро охлаждается, обычно с использованием газа высокого давления (например, азота) или путем его переноса в масляную ванну. Это быстрое охлаждение фиксирует атомы углерода в кристаллической структуре стали, превращая поверхность в твердый, износостойкий слой, известный как мартенсит.

Почему стоит выбрать вакуум по сравнению с традиционным газовым науглероживанием?

Хотя традиционное газовое науглероживание на основе атмосферы эффективно, вакуумное науглероживание предлагает явные металлургические и эксплуатационные преимущества для требовательных применений.

Превосходная однородность и точность

Основное преимущество — устранение неравномерного науглероживания на деталях со сложной формой или различной толщиной.

При традиционном газовом науглероживании различная толщина стенок может привести к непостоянной глубине науглероченного слоя. Вакуумное науглероживание нагревает деталь равномерно, а доступность углерода не ограничивается динамикой газового потока, обеспечивая постоянный науглероженный слой по всем поверхностям.

Например, большой конический подшипник, обработанный методом вакуумного науглероживания, может достичь однородной глубины науглероченного слоя вдвое быстрее, чем при газовом науглероживании, со значительно меньшими деформациями.

Улучшенное качество поверхности

Детали, прошедшие вакуумное науглероживание, выходят из печи с чистым, ярким металлическим блеском.

Поскольку процесс происходит в отсутствие кислорода, нет поверхностного окисления или «окалины», которую нужно удалять. Это часто устраняет необходимость в дорогостоящих и трудоемких операциях постобработки, таких как дробеструйная обработка или шлифовка.

Повышенная эффективность и скорость процесса

Вакуумные печи часто могут работать при более высоких температурах, чем традиционные атмосферные печи.

Это, в сочетании с более эффективной передачей углерода, может значительно сократить общее время цикла. Кроме того, печи потребляют значительную энергию только во время циклов нагрева и обработки, что делает их более энергоэффективными.

Понимание компромиссов

Несмотря на свои преимущества, вакуумное науглероживание не является универсальным решением. Оно включает в себя определенные соображения, которые делают его идеальным для одних применений и менее подходящим для других.

Более высокие первоначальные инвестиции

Технология вакуумных печей по своей сути сложнее и дороже, чем традиционные установки с атмосферными печами. Первоначальные капиталовложения в оборудование являются значительным фактором.

Зависимость от автоматизации и моделирования

Процесс в значительной степени зависит от точного компьютерного управления для регулирования уровня вакуума, расхода газа и температурных циклов. Достижение оптимальных результатов требует сложного моделирования и симуляции процесса, что требует более высокого уровня технических знаний для эксплуатации.

Применимость для дорогостоящих компонентов

Точность, повторяемость и превосходное качество, предлагаемые вакуумным науглероживанием, обеспечивают наибольшую окупаемость инвестиций при применении к высокопроизводительным, дорогостоящим компонентам, где отказ недопустим. Это предпочтительный выбор для критически важных применений в аэрокосмической отрасли, высокопроизводительных гонках и специализированных промышленных редукторах.

Выбор правильного решения для вашего применения

Выбор правильного метода науглероживания полностью зависит от требований к производительности вашего компонента, геометрической сложности и производственной ценности.

- Если ваш основной акцент делается на высокопроизводительных компонентах со сложной геометрией: Вакуумное науглероживание является превосходным выбором для достижения однородного, строго контролируемого науглероженного слоя на таких деталях, как шестерни, форсунки и подшипники.

- Если ваш основной акцент делается на минимизации постобработки и деформации: Чистая, не окисляющаяся поверхность и равномерный нагрев вакуумного процесса позволят сократить или исключить последующие операции механической обработки и выравнивания.

- Если ваш основной акцент делается на скорости процесса и повторяемости для критически важных деталей: Автоматизированная, управляемая компьютером природа современных вакуумных систем обеспечивает более быстрые циклы и непревзойденную согласованность от партии к партии.

В конечном счете, выбор вакуумного науглероживания — это инвестиция в точное машиностроение для достижения металлургических свойств, которые просто невозможны с помощью традиционных методов.

Сводная таблица:

| Этап процесса | Ключевое действие | Основное преимущество |

|---|---|---|

| 1. Вакуум и нагрев | Удаляется воздух; детали нагреваются до 850-1050°C. | Предотвращает окисление; обеспечивает чистую поверхность. |

| 2. Науглероживание (Усиление) | Вводится углеводородный газ (например, пропан). | Насыщает поверхность стали активными атомами углерода. |

| 3. Диффузия | Подача газа прекращается; детали выдерживаются при температуре. | Углерод мигрирует внутрь для контролируемой, однородной глубины слоя. |

| 4. Закалка | Детали быстро охлаждаются газом или маслом. | Фиксирует атомы углерода на месте, создавая твердую, износостойкую поверхность. |

Готовы повысить производительность ваших компонентов с помощью прецизионного вакуумного науглероживания?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и решениях для термической обработки для самых требовательных применений. Наш опыт гарантирует, что вы достигнете однородной глубины науглероченного слоя, превосходного качества поверхности и минимальных деформаций для ваших наиболее критичных компонентов.

Давайте обсудим, как наши решения могут привнести точность и надежность в вашу лабораторию или производственную линию. Свяжитесь с нашими экспертами сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Как достигается максимальная прочность соединения при пайке? Освойте 3 ключа к превосходным металлургическим связям

- Почему следует использовать пайку вместо сварки? Сохранение целостности материала и соединение разнородных металлов

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Каковы некоторые области применения пайки твердым припоем? Соединение разнородных металлов прочными, герметичными связями

- Какой самый важный фактор, влияющий на прочность паяного соединения? Оптимальный зазор в соединении для максимальной прочности