По своей сути, напыление кремния — это метод физического осаждения из паровой фазы (PVD), при котором высокочистая кремниевая «мишень» бомбардируется энергичными ионами внутри вакуумной камеры. Это столкновение на атомном уровне выбивает атомы кремния из мишени, которые затем перемещаются и конденсируются на подложке, образуя исключительно тонкую и однородную пленку.

Напыление лучше всего понимать как строго контролируемый процесс атомной пескоструйной обработки. Вместо песка он использует ионизированный газ для отщепления атомов от исходного материала и осаждения их в виде первозданного слоя на другой поверхности в вакууме.

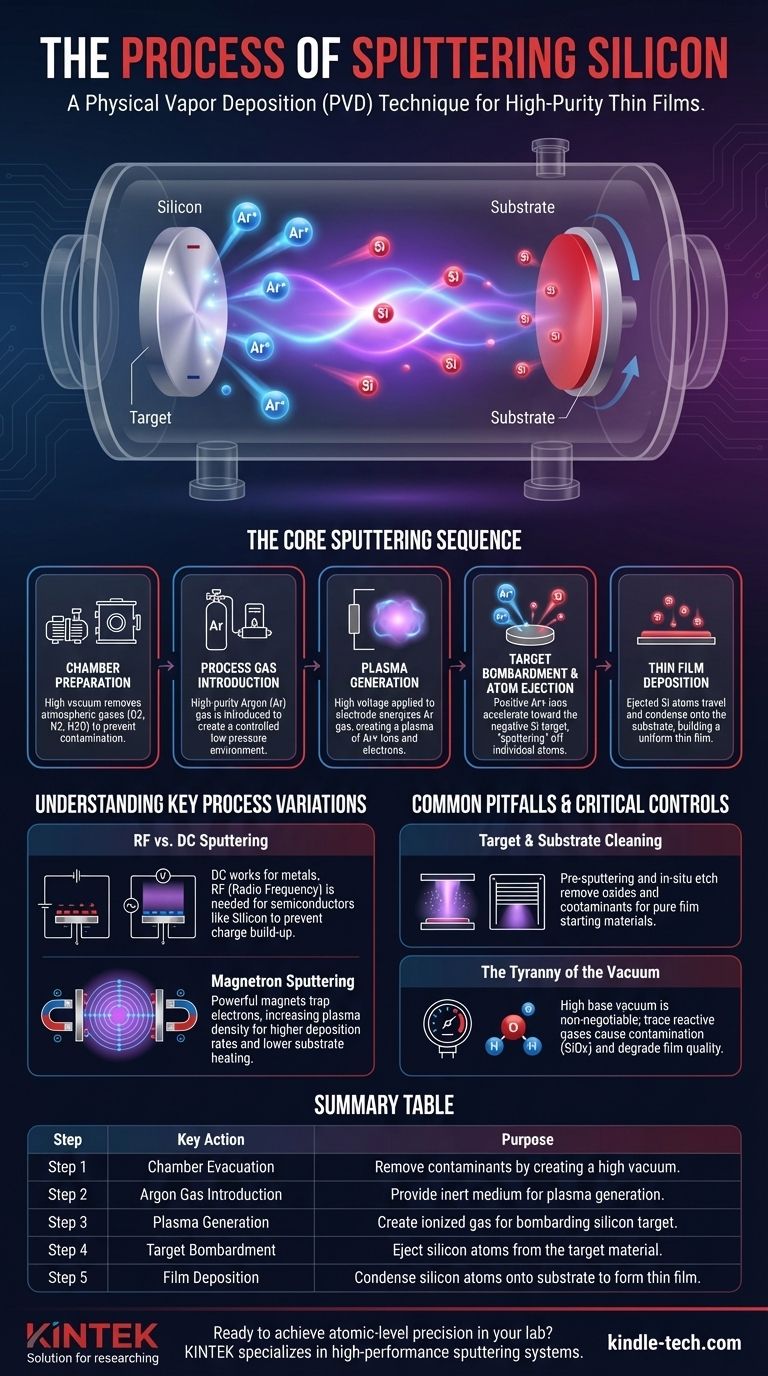

Основная последовательность напыления

Процесс напыления представляет собой тщательно спланированную последовательность. Каждый шаг разработан для контроля окружающей среды и энергии частиц, чтобы гарантировать, что конечная кремниевая пленка соответствует точным спецификациям.

Шаг 1: Подготовка камеры

Весь процесс начинается с создания ультрачистой, контролируемой среды. Подложка (материал, подлежащий покрытию) помещается на держатель и загружается в камеру напыления.

Затем камера герметизируется, и мощные насосы откачивают воздух, создавая высокий вакуум. Этот решающий шаг удаляет атмосферные газы, такие как кислород, азот и водяной пар, которые в противном случае загрязнили бы кремниевую пленку.

Шаг 2: Введение технологического газа

После достижения необходимого уровня вакуума в камеру вводится высокочистый инертный газ — чаще всего Аргон (Ar).

Система точно регулирует поток газа для поддержания стабильной среды низкого давления, обычно в диапазоне миллиторр. Этот аргон не будет химически реагировать с кремнием; он служит только средой для бомбардировки.

Шаг 3: Генерация плазмы

На электрод внутри камеры подается высокое напряжение, а кремниевому материалу мишени придается отрицательный заряд. Это сильное электрическое поле возбуждает аргон, отрывая электроны от атомов и создавая плазму.

Эта плазма представляет собой светящийся ионизированный газ, состоящий из положительно заряженных ионов аргона (Ar+) и свободных электронов. Это двигатель, который приводит в действие весь процесс напыления.

Шаг 4: Бомбардировка мишени и выброс атомов

Положительно заряженные ионы аргона в плазме агрессивно притягиваются к отрицательно заряженной кремниевой мишени. Они ускоряются к мишени и ударяются о ее поверхность со значительной кинетической энергией.

Этот удар имеет достаточную силу, чтобы физически выбить, или «распылить», отдельные атомы кремния из мишени, отправляя их в вакуумную камеру.

Шаг 5: Осаждение тонкой пленки

Распыленные атомы кремния движутся по прямой от мишени, пока не ударятся о подложку. При попадании на более холодную поверхность подложки они конденсируются и прилипают, постепенно наращивая слой атом за атомом.

Со временем этот процесс формирует очень однородную и плотную тонкую пленку кремния по всей поверхности подложки.

Понимание ключевых вариаций процесса

Хотя основная последовательность остается неизменной, несколько улучшений имеют решающее значение для эффективного напыления кремния, который является полупроводниковым материалом.

ВЧ против постоянного тока напыления

Для проводящих металлических мишеней эффективным является простое напряжение постоянного тока (DC). Однако кремний является полупроводником. Использование постоянного тока может привести к накоплению положительного заряда на поверхности мишени, что в конечном итоге отталкивает ионы аргона и останавливает процесс.

Для преодоления этого используется радиочастотное (РЧ) напыление. Быстро чередующееся переменное напряжение эффективно очищает поверхность мишени от накопления заряда в каждом цикле, позволяя эффективно поддерживать процесс для полупроводниковых и изоляционных материалов.

Роль магнетронного напыления

Современные системы почти всегда используют магнетронное напыление. Это включает размещение мощных магнитов за кремниевой мишенью.

Эти магниты создают магнитное поле, которое удерживает свободные электроны из плазмы близко к поверхности мишени. Захваченные электроны вынуждены двигаться по спиральной траектории, что значительно увеличивает их шансы на столкновение и ионизацию атомов аргона. Это приводит к гораздо более плотной плазме, что приводит к значительно более высоким скоростям напыления и меньшему нежелательному нагреву подложки.

Распространенные ошибки и критические элементы управления

Качество напыленной кремниевой пленки полностью зависит от тщательного контроля процесса. Упущение ключевых деталей может привести к неудачным осаждениям.

Очистка мишени и подложки

Процесс настолько чист, насколько чисты его исходные материалы. Перед началом осаждения часто выполняется этап предварительного напыления, когда мишень напыляется в течение короткого времени, пока затвор защищает подложку. Это удаляет любой оксидный слой или загрязнения с поверхности мишени.

Аналогично, сама подложка может подвергаться травлению in-situ с использованием плазмы для удаления любых естественных оксидов или органических остатков до открытия затвора для осаждения.

Тирания вакуума

Даже следовые количества реактивных газов, таких как кислород или вода, в камере могут быть включены в растущую кремниевую пленку, создавая оксид кремния (SiOx) и разрушая ее электрические или оптические свойства. Достижение и поддержание высокого базового вакуума перед введением аргона является обязательным условием для получения пленок высокой чистоты.

Правильный выбор для вашей цели

Конкретные параметры процесса напыления регулируются в зависимости от желаемого результата для кремниевой пленки.

- Если ваша основная цель — чистота пленки: Уделяйте первостепенное внимание достижению максимально низкого базового давления в вашей камере и используйте аргон самого высокого качества.

- Если ваша основная цель — скорость осаждения: Убедитесь, что вы используете магнетронный источник напыления, и оптимизируйте давление аргона и приложенную мощность для максимизации скорости напыления.

- Если ваша основная цель — однородность пленки: Контролируйте расстояние от мишени до подложки и используйте вращение подложки во время осаждения, чтобы усреднить любые несоответствия.

В конечном итоге, освоение напыления кремния заключается в точном контроле летучей плазменной среды для достижения атомного уровня конструкции.

Сводная таблица:

| Шаг | Ключевое действие | Назначение |

|---|---|---|

| 1 | Эвакуация камеры | Удаление загрязнений путем создания высокого вакуума |

| 2 | Введение аргона | Обеспечение инертной среды для генерации плазмы |

| 3 | Генерация плазмы | Создание ионизированного газа для бомбардировки кремниевой мишени |

| 4 | Бомбардировка мишени | Выброс атомов кремния из материала мишени |

| 5 | Осаждение пленки | Конденсация атомов кремния на подложке для образования тонкой пленки |

| Ключевые вариации | ВЧ-напыление и магнетронное усиление | Обеспечение эффективного осаждения кремния и более высоких скоростей |

Готовы достичь атомной точности в вашей лаборатории? KINTEK специализируется на высокопроизводительных системах напыления и лабораторном оборудовании, разработанном для исследований полупроводников и осаждения тонких пленок. Наш опыт гарантирует, что вы получите чистые, однородные кремниевые пленки, необходимые для ваших проектов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и то, как мы можем улучшить ваши исследовательские возможности с помощью надежных, передовых решений.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Электрический гидравлический вакуумный термопресс для лаборатории

- Раздельный автоматический гидравлический пресс с подогревом 30T 40T с нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах