По сути, пиролиз — это процесс термического разложения, который преобразует биомассу, такую как древесина или сельскохозяйственные отходы, в биоуголь. Это достигается путем нагрева материала до высоких температур в герметичной среде, лишенной кислорода или с его ограниченным количеством. Без кислорода биомасса не сгорает; вместо этого она распадается на стабильное, богатое углеродом твердое вещество (биоуголь), а также жидкие (биомасло) и газообразные (синтез-газ) побочные продукты.

Основной принцип производства биоугля заключается не просто в нагреве биомассы, а в точном контроле условий этого процесса нагрева. Конечный выход и характеристики вашего биоугля напрямую определяются ключевыми переменными, причем температура является наиболее влияющим фактором.

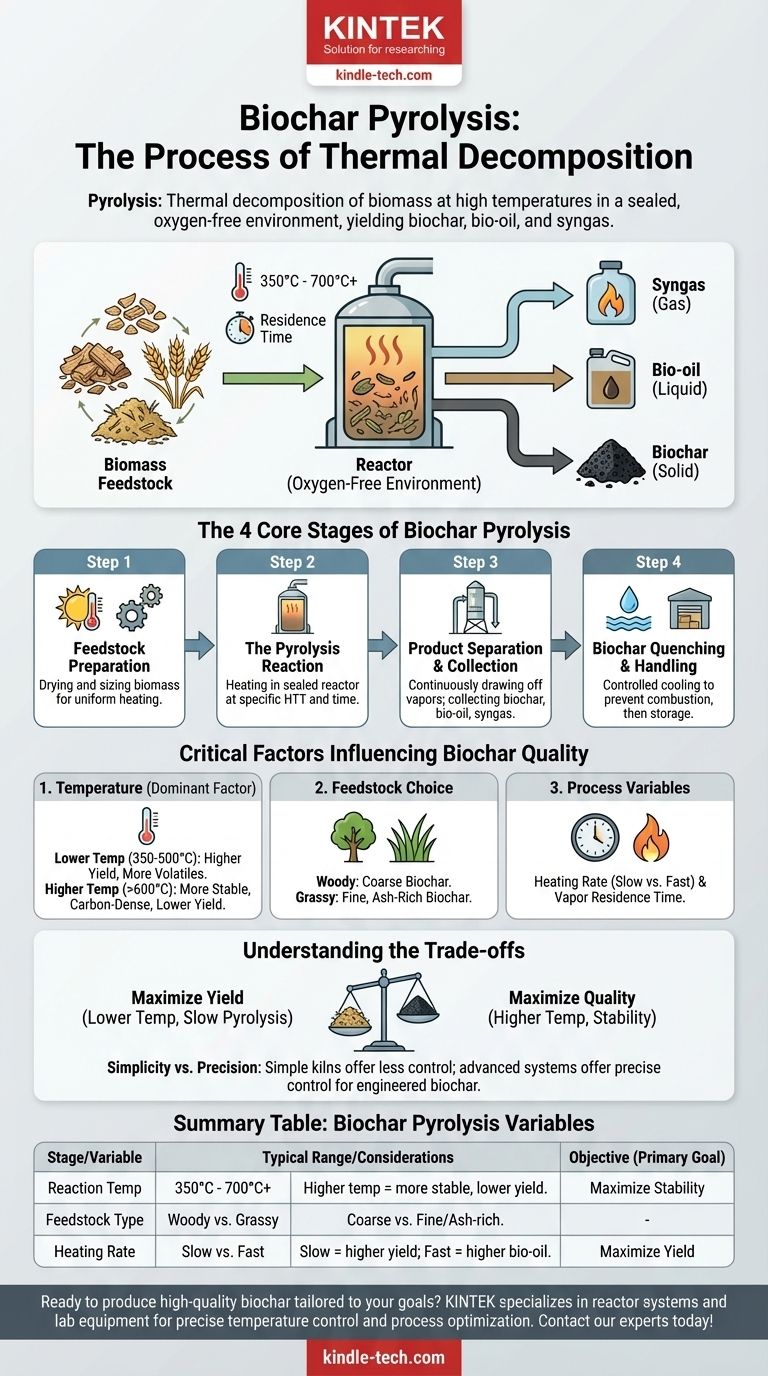

Основные этапы пиролиза биомассы для получения биоугля

Преобразование сырой биомассы в готовый биоуголь проходит через четкий многоступенчатый процесс. Каждый шаг предоставляет возможность повлиять на качество конечного продукта.

Этап 1: Подготовка сырья

Процесс начинается с исходного органического материала, или сырья (feedstock). Это может быть широкий спектр материалов, таких как сосновая древесина, пшеничная солома, зеленые отходы или даже высушенные водоросли.

Этот начальный этап включает подготовку биомассы для реактора, что может включать сушку для снижения содержания влаги, а также измельчение или дробление для получения однородного размера частиц для равномерного нагрева.

Этап 2: Реакция пиролиза

Подготовленное сырье подается в реактор, который затем герметизируется для исключения кислорода. Биомасса нагревается до определенной температуры пиролиза, обычно в диапазоне от 350°C до 700°C или выше.

Материал выдерживается при этой максимальной температуре обработки (HTT) в течение определенного времени пребывания. В течение этой фазы летучие соединения удаляются в виде газов и паров, оставляя после себя твердый, плотный по содержанию углерода биоуголь.

Этап 3: Разделение и сбор продуктов

По мере разложения биомассы она разделяется на три различных продукта: твердый биоуголь, жидкое биомасло и синтез-газ.

Эффективная пиролизная установка имеет отдельные механизмы для непрерывного отвода горячих паров и газов. Их можно конденсировать для сбора биомасла или использовать в качестве топлива для поддержания реакции, в то время как твердый биоуголь остается в основной камере.

Этап 4: Закалка и обработка биоугля

После завершения реакции горячий биоуголь необходимо контролируемо охладить. Этот процесс, известный как закалка (quenching), предотвращает его сгорание при контакте с кислородом.

После закалки стабильный биоуголь собирается, хранится и подготавливается к предполагаемому применению, будь то сельское хозяйство, фильтрация или строительство.

Критические факторы, влияющие на качество биоугля

Простое выполнение шагов недостаточно; овладение процессом означает понимание переменных, которые контролируют результат.

Доминирующая роль температуры

Максимальная температура обработки (HTT) оказывает наибольшее общее влияние на свойства биоугля. Более низкие температуры (350–500°C) обычно дают больший выход биоугля, но сам уголь содержит больше летучих веществ.

Более высокие температуры (>600°C) дают меньший выход биоугля, но приводят к получению более стабильного, плотного по углероду продукта с большей удельной поверхностью.

Влияние выбора сырья

Исходный материал имеет значение. Древесная биомасса обычно дает крупнозернистый, блочный биоуголь, в то время как травянистые виды сырья, такие как солома, дают более мелкий, богатый золой биоуголь. Присущая химическая структура сырья устанавливает базовый уровень характеристик конечного продукта.

Другие технологические переменные

Хотя они и вторичны по отношению к температуре, такие факторы, как скорость нагрева и время пребывания паров, также играют свою роль. Медленный пиролиз, который включает низкую скорость нагрева, максимизирует выход биоугля, часто достигая до 30% по сухой массе. Быстрый пиролиз отдает приоритет производству биомасла.

Понимание компромиссов

Производство биоугля — это балансирование между конкурирующими целями. Не существует единственного «лучшего» метода, есть только лучший метод для конкретной цели.

Выход против качества

Существует присущий компромисс между количеством производимого биоугля и его специфическими качествами.

Процесс, оптимизированный для максимального выхода (например, медленный пиролиз при более низких температурах), не даст наиболее стабильного биоугля с высоким содержанием углерода. И наоборот, нацеленность на высокую стабильность углерода при высоких температурах неизбежно снизит общий выход твердого вещества.

Простота против точности

Простые, недорогие системы пиролиза (такие как печи или периодические реакторы) могут производить качественный биоуголь, но предлагают ограниченный контроль над температурой и скоростью нагрева.

Высокоточная, непрерывнопоточная система обеспечивает точный контроль над всеми переменными, позволяя стабильно производить спроектированный биоуголь. Однако эта точность сопряжена со значительно более высокими капитальными и эксплуатационными расходами.

Сделайте правильный выбор для вашей цели

Чтобы произвести правильный биоуголь, вы должны сначала определить свою основную цель.

- Если ваша основная цель — максимизировать выход биоугля для увеличения объема почвы: Используйте медленный пиролиз с более низкими пиковыми температурами (около 450–550°C).

- Если ваша основная цель — создание высокостабильного биоугля для долгосрочного связывания углерода: Используйте более высокие пиковые температуры (выше 600°C), принимая меньший общий выход.

- Если ваша основная цель — переработка разнообразных и влажных отходов: Инвестируйте в надежное оборудование для сушки и подготовки сырья перед пиролизным блоком.

Понимание этих управляющих факторов позволяет вам спроектировать процесс пиролиза для создания биоугля с точно необходимыми вам свойствами.

Сводная таблица:

| Этап | Ключевая переменная | Типичный диапазон/Соображения |

|---|---|---|

| Реакция | Температура пиролиза | 350°C - 700°C+ (Более высокая температура = более стабильный биоуголь, меньший выход) |

| Сырье | Тип биомассы | Древесная (крупнозернистый биоуголь) против Травянистой (мелкий, богатый золой биоуголь) |

| Процесс | Скорость нагрева | Медленный пиролиз (максимизирует выход биоугля) против Быстрого пиролиза (максимизирует биомасло) |

| Цель | Основная цель | Максимизация выхода (более низкая температура) против Максимизации стабильности/связывания углерода (более высокая температура) |

Готовы производить высококачественный биоуголь, соответствующий вашим конкретным целям?

Независимо от того, сосредоточены ли вы на максимизации выхода для улучшения почвы или на создании высокостабильного продукта для связывания углерода, правильное лабораторное оборудование имеет решающее значение для точного контроля температуры и оптимизации процесса. KINTEK специализируется на реакторных системах и лабораторном оборудовании для исследований и разработок в области пиролиза, помогая вам достичь стабильных, высококачественных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши потребности в производстве биоугля и найти идеальное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Электрическая роторная печь для регенерации активированного угля

- Лабораторная кварцевая трубчатая печь с быстрым нагревом RTP

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Какие факторы влияют на выход биомасла при пиролизе скорлупы кокоса? Контролируйте 4 ключевых параметра

- Каков диапазон пиролиза? Мастер-контроль температуры для оптимального выхода биопродуктов

- Какая температура необходима для пиролиза отходов? Руководство по оптимизации процесса превращения отходов в ценные продукты

- Каковы основные типы процессов переработки биомассы? Откройте лучший путь для ваших энергетических потребностей

- Каков температурный диапазон пиролиза? Оптимизация для биоугля, бионефти или синтез-газа