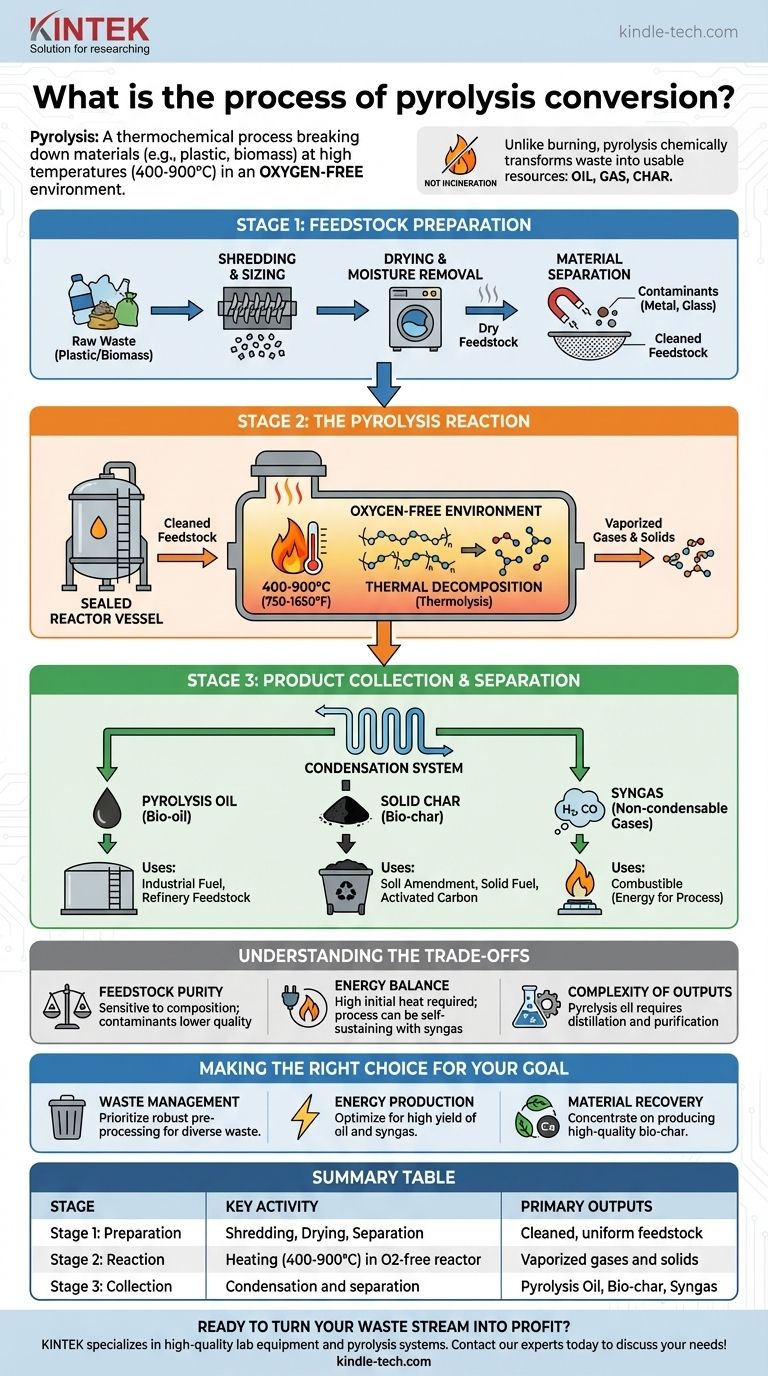

Пиролитическая конверсия — это термохимический процесс, который разлагает материалы, такие как пластик или биомасса, при высоких температурах в бескислородной среде. Основные этапы включают подготовку сырья, его нагрев в герметичном реакторе для запуска разложения, а затем сбор полученных продуктов: жидкого масла, твердого угля и смеси неконденсируемых газов.

Пиролиз — это не сжигание. Исключая кислород, он химически разлагает материалы на ценные новые вещества — масло, газ и уголь — вместо того, чтобы просто сжигать их до золы и дымовых газов, эффективно превращая отходы в ресурс.

Этап 1: Подготовка сырья

Прежде чем произойдет основная реакция, сырье должно быть должным образом подготовлено. Этот этап имеет решающее значение для обеспечения эффективного и чистого процесса конверсии.

Измельчение и калибровка

Сырье, такое как пластиковые отходы или биомасса, сначала измельчается на более мелкие, однородные куски. Это увеличивает площадь поверхности, позволяя теплу равномерно и быстро проникать в материал во время реакции.

Сушка и удаление влаги

Избыточная влага может препятствовать процессу пиролиза, потребляя значительную энергию на испарение и потенциально создавая нежелательные побочные продукты. Сырье часто сушат до определенного содержания влаги для оптимальной производительности.

Разделение материалов

Для потоков отходов, таких как смешанные пластмассы, важно отделять непиролизуемые материалы. Загрязняющие вещества, такие как металл, стекло или ПВХ, удаляются, чтобы предотвратить повреждение оборудования и обеспечить чистоту конечных продуктов.

Этап 2: Реакция пиролиза

Это сердце процесса конверсии, где подготовленное сырье химически трансформируется.

Бескислородный реактор

Предварительно обработанный материал подается в герметичный реактор. Весь кислород вытесняется из этой камеры, что является определяющей характеристикой пиролиза. Без кислорода материал не может гореть.

Применение высокой температуры

Реактор нагревается до очень высоких температур, обычно от 400°C до 900°C (750°F до 1650°F). Точная температура контролируется в зависимости от типа сырья и желаемых выходных продуктов.

Термическое разложение

Интенсивное тепло расщепляет длинноцепочечные полимерные молекулы сырья на более мелкие, простые молекулы. Этот процесс известен как термическое разложение или термолиз. Материал испаряется в смесь газов и твердых веществ.

Этап 3: Сбор и разделение продуктов

Когда горячий пар покидает реактор, он обрабатывается для разделения на отдельные, пригодные для использования продукты.

Пиролизное масло (Биомасло)

Горячий пар пропускается через систему конденсации. Компоненты, которые снова превращаются в жидкость при комнатной температуре, собираются как пиролизное масло (или биомасло). Эта жидкость может быть очищена и использована в качестве промышленного топлива или дополнительно переработана.

Твердый уголь (Биоуголь)

Твердый, богатый углеродом материал, который не испаряется и остается в реакторе, известен как биоуголь. Это вещество может быть использовано в качестве почвенной добавки для повышения плодородия, в качестве твердого топлива или в качестве сырья для производства активированного угля.

Синтез-газ

Газы, которые не конденсируются в масло, называются неконденсируемыми газами, или синтез-газом. Эта смесь обычно богата водородом и монооксидом углерода и является горючей. Она часто рециркулируется для обеспечения тепла, необходимого для работы самой пиролизной установки, что делает процесс более энергоэффективным.

Понимание компромиссов

Пиролиз — мощная технология, но ее успешная реализация зависит от управления несколькими ключевыми факторами.

Чистота сырья имеет первостепенное значение

Процесс очень чувствителен к составу исходного материала. Загрязняющие вещества могут снизить качество выходных продуктов, повредить реактор и увеличить потребность в дорогостоящих этапах очистки.

Энергетический баланс

Хотя пиролиз может быть самодостаточным за счет сжигания собственного синтез-газа, начальная энергия, необходимая для достижения рабочей температуры, значительна. Общая энергоэффективность сильно зависит от масштаба операции и влажности сырья.

Сложность выходных продуктов

Пиролизное масло не является прямой заменой сырой нефти; оно часто кислотное и нестабильное. Оно требует значительной дистилляции и очистки, прежде чем его можно будет использовать во многих областях, что увеличивает стоимость и сложность всего процесса.

Правильный выбор для вашей цели

Чтобы эффективно применять пиролиз, согласуйте процесс с вашей основной целью.

- Если ваша основная цель — управление отходами: Приоритизируйте надежные системы предварительной обработки для эффективной работы с разнообразными и потенциально загрязненными потоками отходов.

- Если ваша основная цель — производство энергии: Оптимизируйте процесс для получения высокого выхода пиролизного масла и синтез-газа, которые могут быть использованы для производства тепла или электроэнергии.

- Если ваша основная цель — восстановление материалов: Сосредоточьтесь на производстве высококачественного биоугля для таких применений, как улучшение почвы или производство активированного угля.

Понимание этих основных этапов и их переменных позволяет вам оценивать и внедрять технологию пиролиза для достижения вашей конкретной цели.

Сводная таблица:

| Этап пиролиза | Ключевая деятельность | Основные выходные продукты |

|---|---|---|

| Этап 1: Подготовка сырья | Измельчение, сушка, разделение материалов | Очищенное, однородное сырье |

| Этап 2: Реакция пиролиза | Нагрев в бескислородном реакторе (400-900°C) | Испаренные газы и твердые вещества |

| Этап 3: Сбор продуктов | Конденсация и разделение | Пиролизное масло, биоуголь, синтез-газ |

Готовы превратить ваш поток отходов в прибыль? KINTEK специализируется на высококачественном лабораторном оборудовании и пиролизных системах для эффективной конверсии материалов. Независимо от того, является ли вашей целью управление отходами, производство энергии или восстановление материалов, наши решения разработаны для максимизации выхода ценного пиролизного масла, биоугля и синтез-газа. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как система пиролиза KINTEK может быть адаптирована к вашим конкретным лабораторным или промышленным потребностям!

Визуальное руководство

Связанные товары

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вертикальная лабораторная трубчатая печь

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Каковы требования к оборудованию для загрузки платины (Pt) на композитные носители? Точное перемешивание для высокой дисперсности

- Каков диапазон пиролиза? Мастер-контроль температуры для оптимального выхода биопродуктов

- Каковы основные типы процессов переработки биомассы? Откройте лучший путь для ваших энергетических потребностей

- Почему для спекания нержавеющих сталей требуются высокие температуры? Получите чистые результаты с высокой плотностью

- Каковы характеристики режимов движения слоя скольжения, обрушения и перекатывания? Оптимизируйте ваш роторный процесс