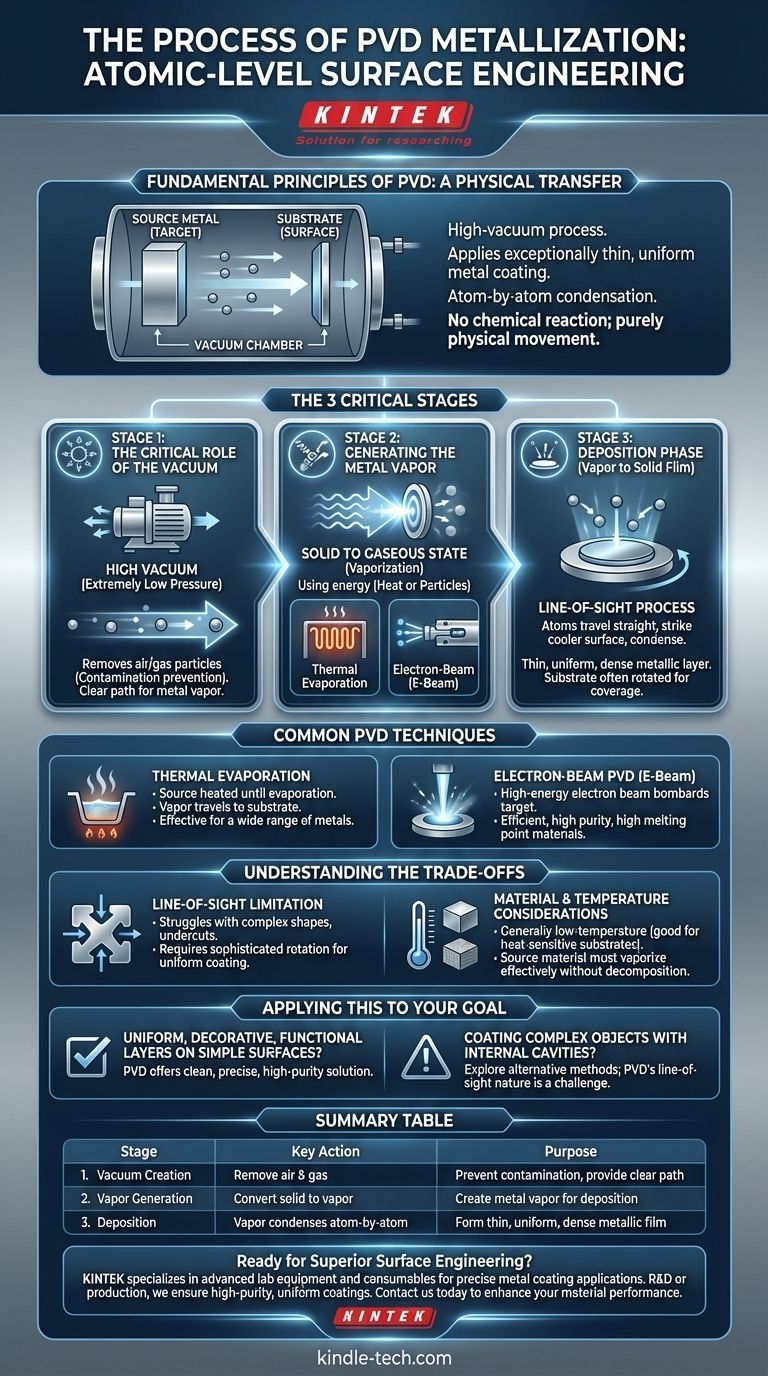

По своей сути, PVD (Physical Vapor Deposition) металлизация — это высоковакуумный процесс, используемый для нанесения исключительно тонкого, однородного металлического покрытия на поверхность, известную как подложка. Техника включает физическое превращение твердого исходного металла в пар, который затем перемещается через вакуум и конденсируется атом за атомом на подложке, образуя желаемую металлическую пленку.

Ключевая концепция, которую необходимо усвоить, заключается в том, что PVD — это чисто физический перенос материала. В отличие от химических процессов, реакция не происходит; металл просто перемещается из источника на поверхность, подобно распылению краски отдельными атомами в вакууме.

Фундаментальные принципы PVD

Чтобы понять PVD, лучше всего разбить его на три основных этапа. Каждый этап имеет решающее значение для получения высококачественного, чистого металлического покрытия.

Критическая роль вакуума

Весь процесс PVD происходит в условиях очень высокого вакуума (чрезвычайно низкого давления). Эта контролируемая среда является обязательной по двум основным причинам.

Во-первых, она удаляет воздух и другие частицы газа, которые в противном случае загрязнили бы металлическую пленку. Во-вторых, она обеспечивает испаренным атомам металла четкий, беспрепятственный путь от источника к подложке.

Генерация металлического пара

После создания вакуума твердый исходный материал («мишень») должен быть преобразован в газообразное состояние. Это «пар» в физическом осаждении из паровой фазы.

Это преобразование достигается с использованием энергии. Общие методы включают высокотемпературное испарение или бомбардировку мишени высокоэнергетическими частицами, такими как электронный луч.

Фаза осаждения: от пара к твердой пленке

Испаренные атомы металла движутся по прямой линии от источника к подложке. Это часто называют процессом прямой видимости.

Когда эти атомы ударяются о более холодную поверхность подложки, они конденсируются обратно в твердое состояние. Это происходит атом за атомом, образуя очень тонкий, однородный и плотный металлический слой. Для обеспечения равномерного покрытия сложных форм подложка часто вращается на этом этапе.

Распространенные методы PVD-металлизации

Хотя принцип остается тем же, метод, используемый для генерации пара, может отличаться, что приводит к появлению различных методов с определенными преимуществами.

Термическое испарение

Это распространенный метод, при котором исходный металл нагревается в вакуумной камере до тех пор, пока он не начнет испаряться. Образующийся пар затем перемещается к подложке и конденсируется на ней. Он эффективен для широкого спектра металлов.

Электронно-лучевое PVD (E-Beam)

В этом более продвинутом методе высокоэнергетический пучок электронов направляется на исходный материал. Эта интенсивная энергия бомбардирует мишень, заставляя ее испаряться с высокой эффективностью и чистотой. Этот метод позволяет осаждать материалы с очень высокими температурами плавления.

Понимание компромиссов

PVD — мощная техника, но важно осознавать ее эксплуатационные характеристики и ограничения.

Ограничение прямой видимости

Поскольку атомы металла движутся по прямой линии, PVD с трудом покрывает внутренние части сложных форм или подрезанные участки. Достижение равномерного покрытия на неплоской поверхности требует сложного вращения подложки и тщательного позиционирования.

Материал и температурные соображения

Процесс обычно считается низкотемпературным по сравнению с другими методами нанесения покрытий, что выгодно для термочувствительных подложек. Однако выбор исходного материала имеет решающее значение, поскольку он должен эффективно испаряться без разложения.

Применение этого к вашей цели

Выбор правильного подхода полностью зависит от требований к конечному покрытию.

- Если ваша основная цель — получить однородный, декоративный или функциональный металлический слой на относительно простой поверхности: PVD предлагает чистое, точное и высокочистое решение.

- Если ваша основная цель — покрытие очень сложного объекта с внутренними полостями: Вам может потребоваться изучить альтернативные методы, поскольку природа PVD с прямой видимостью представляет собой серьезную проблему.

В конечном итоге, PVD-металлизация обеспечивает исключительно контролируемый метод конструирования поверхностей на атомном уровне.

Сводная таблица:

| Этап | Ключевое действие | Цель |

|---|---|---|

| 1. Создание вакуума | Удаление воздуха и частиц газа | Предотвращение загрязнения и обеспечение свободного пути для пара |

| 2. Генерация пара | Преобразование твердого металла в пар путем испарения или электронно-лучевого воздействия | Создание металлического пара для осаждения |

| 3. Осаждение | Пар конденсируется атом за атомом на подложке | Формирование тонкой, однородной и плотной металлической пленки |

Готовы достичь превосходного инжиниринга поверхностей с помощью PVD-металлизации? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точного нанесения металлических покрытий. Независимо от того, работаете ли вы в области исследований и разработок или производства, наши решения обеспечивают высокочистые, однородные покрытия для ваших подложек. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в PVD и улучшить характеристики ваших материалов.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Что такое осаждение из паровой фазы? Руководство по технологии нанесения покрытий на атомном уровне

- В чем разница между CVD и PECVD? Выберите правильный метод осаждения тонких пленок

- Что такое плазма в процессе CVD? Снижение температуры осаждения для термочувствительных материалов

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок