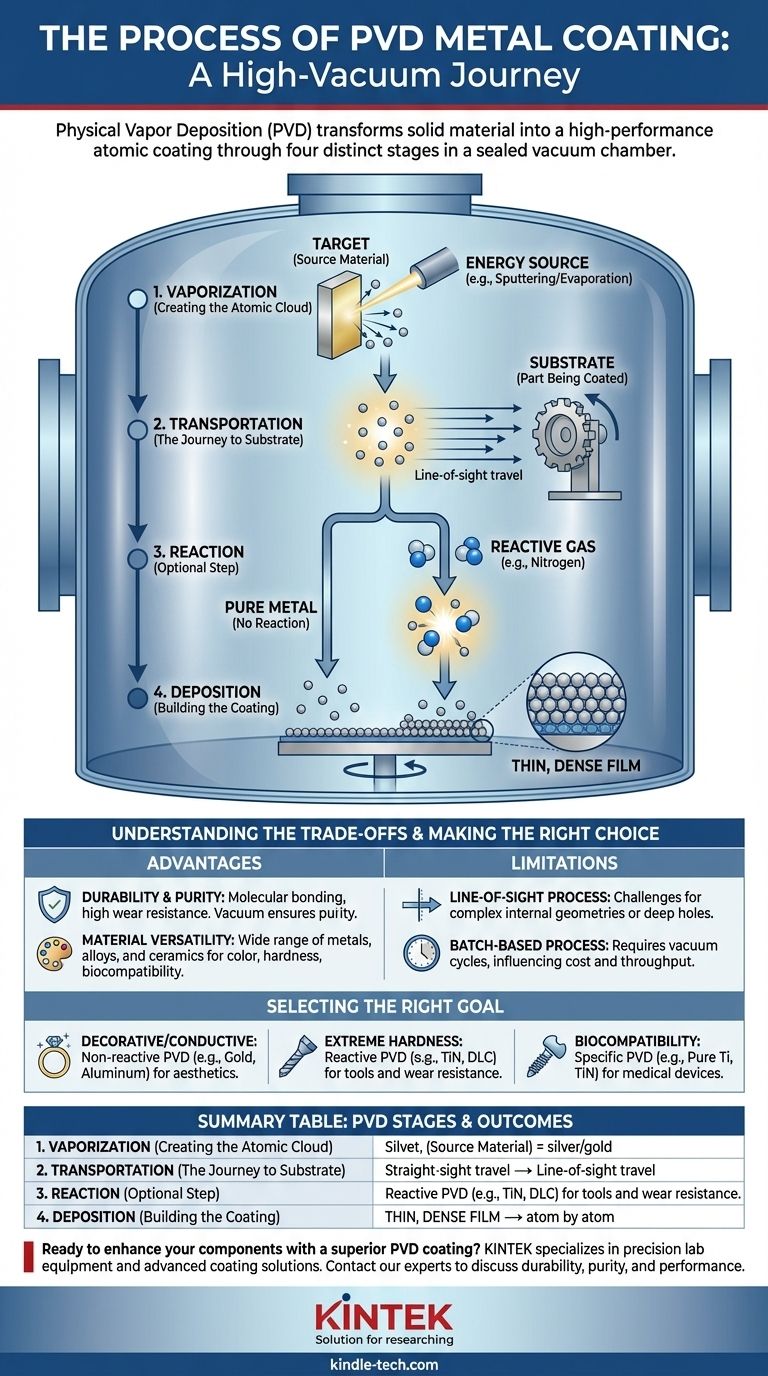

По сути, физическое осаждение из паровой фазы (PVD) для металлов — это процесс в условиях высокого вакуума, который преобразует твердый исходный материал, известный как «мишень», в пар. Затем этот пар проходит через вакуумную камеру и конденсируется на поверхности детали, или «подложки», создавая новое высокоэффективное покрытие по одному атому за раз. Весь процесс, как правило, проходит в четыре отдельных этапа: испарение, транспортировка, реакция и осаждение.

Основной принцип PVD заключается в физической передаче материала от источника к поверхности без изменения основной химии материала, если только намеренно не вводится реакция. Понимание того, что этот этап «реакции» является необязательным, является ключом к пониманию универсальности PVD для создания как чистых металлических покрытий, так и сверхтвердых керамических покрытий.

Разбор процесса PVD

Чтобы по-настоящему понять, как работает PVD, лучше всего представить его как контролируемое путешествие из четырех этапов, происходящее внутри герметичной камеры. Каждый этап играет решающую роль в определении конечных свойств покрытия.

Основа: среда высокого вакуума

Прежде чем начнется нанесение какого-либо покрытия, воздух и другие газы откачиваются из камеры PVD для создания почти идеального вакуума. Это не подлежит обсуждению.

Эта среда высокого вакуума критически важна, поскольку она предотвращает реакцию паров металла с загрязнителями из воздуха, такими как кислород или вода, обеспечивая чистоту покрытия. Это также позволяет испаренным атомам свободно перемещаться от источника к детали, не сталкиваясь с молекулами воздуха.

Этап 1: Испарение (Создание атомного облака)

Это этап, на котором твердый материал покрытия преобразуется в газ. Высокоэнергетический источник направляется на мишень (блок чистого исходного материала).

Наиболее распространенными методами являются распыление, при котором мишень бомбардируется энергичными ионами для физического выбивания атомов, или термическое испарение, при котором используется тепло для испарения материала в пар. Результатом является облако газообразного исходного материала.

Этап 2: Транспортировка (Путешествие к подложке)

После испарения атомы или молекулы перемещаются через вакуумную камеру от мишени к подложке (детали, которую покрывают).

Обычно это путешествие по «прямой видимости». Частицы пара движутся по прямой линии, пока не ударятся о поверхность, поэтому детали часто вращаются на сложных приспособлениях для обеспечения равномерного покрытия.

Этап 3: Реакция (Необязательный, но критически важный этап)

Этот этап определяет две основные категории PVD. Он может происходить или не происходить в зависимости от желаемого результата.

Если цель состоит в получении чистого металлического покрытия (например, золота или алюминия), этот шаг пропускается. Однако, если цель состоит в получении чрезвычайно твердого керамического покрытия, в камеру вводится контролируемое количество реактивного газа (например, азота или кислорода). Атомы металла реагируют с этим газом, образуя новое соединение, такое как нитрид титана или оксид хрома.

Этап 4: Осаждение (Наращивание покрытия атом за атомом)

На заключительном этапе пары металла (или новообразованного паров соединения) достигают подложки и конденсируются на ее поверхности.

Поскольку подложка часто имеет более низкую температуру, пар быстро затвердевает, образуя очень плотную, тонкую и высокоадгезионную пленку. Это осаждение на атомном уровне придает покрытиям PVD их превосходную прочность и однородность.

Понимание компромиссов

PVD — мощная технология, но важно понимать ее специфические преимущества и ограничения, чтобы определить, является ли она правильным решением для вашего применения.

Преимущество: долговечность и чистота

Покрытия PVD молекулярно связаны с подложкой, что делает их невероятно твердыми и устойчивыми к износу, коррозии и истиранию. Вакуумный процесс обеспечивает уровень чистоты, которого трудно достичь другими методами, такими как гальваника.

Преимущество: универсальность материалов

Процесс позволяет наносить чистые металлы, сложные сплавы и сверхтвердые керамические соединения. Это дает инженерам и дизайнерам огромную палитру материалов для выбора свойств, от цвета и проводимости до твердости и биосовместимости.

Ограничение: процесс прямой видимости

Поскольку пар движется по прямой линии, нанесение покрытий на сложные внутренние геометрии или глубокие узкие отверстия может быть затруднено. Достижение равномерной толщины требует тщательной ориентации детали и часто сложных вращающихся приспособлений внутри камеры.

Ограничение: пакетный процесс

PVD не является процессом непрерывного потока. Детали должны быть загружены в камеру, необходимо создать вакуум, запустить процесс, а затем выпустить воздух из камеры, чтобы извлечь детали. Пакетный характер этого процесса может влиять на стоимость и пропускную способность по сравнению с другими методами отделки.

Выбор правильного варианта для вашей цели

Ваша конечная цель определит, какой вариант процесса PVD наиболее подходит.

- Если ваш основной фокус — декоративное или проводящее чистое металлическое покрытие: правильным выбором будет нереактивный PVD, где этап «Реакция» опускается для прямого нанесения таких материалов, как золото, алюминий или хром.

- Если ваш основной фокус — экстремальная твердость и износостойкость: необходим реактивный PVD для формирования твердых керамических соединений, таких как нитрид титана (TiN), нитрид хрома (CrN) или алмазоподобный углерод (DLC) на инструментах и компонентах.

- Если ваш основной фокус — биосовместимость для медицинских устройств: выбираются специальные нереактивные или реактивные процессы PVD для нанесения инертных материалов, таких как чистый титан или нитрид титана (TiN), которые безопасны для контакта с человеческим телом.

Понимая эти фундаментальные этапы, вы можете выйти за рамки простого указания «PVD» и начать целенаправленно выбирать правильный материал и процесс для достижения желаемой производительности.

Сводная таблица:

| Этап PVD | Ключевое действие | Результат |

|---|---|---|

| 1. Испарение | Твердый материал мишени преобразуется в пар путем распыления или испарения. | Создает облако атомов источника. |

| 2. Транспортировка | Пар движется по прямой линии через вакуумную камеру. | Атомы перемещаются от источника к подложке. |

| 3. Реакция (Необязательно) | Пар реагирует с газом (например, азотом) с образованием соединения. | Создает сверхтвердые керамические покрытия (например, TiN). |

| 4. Осаждение | Пар конденсируется и связывается с поверхностью подложки. | Образует плотную, тонкую и высокоадгезионную пленку. |

Готовы улучшить свои компоненты с помощью превосходного покрытия PVD?

KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для передовых процессов нанесения покрытий. Независимо от того, нужны ли вам долговечные покрытия для инструментов, биосовместимые покрытия для медицинских устройств или декоративные металлические слои, наш опыт гарантирует, что вы достигнете именно тех свойств материала, которые вам необходимы.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения PVD могут принести долговечность, чистоту и производительность в вашу лабораторию или производственный процесс.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок