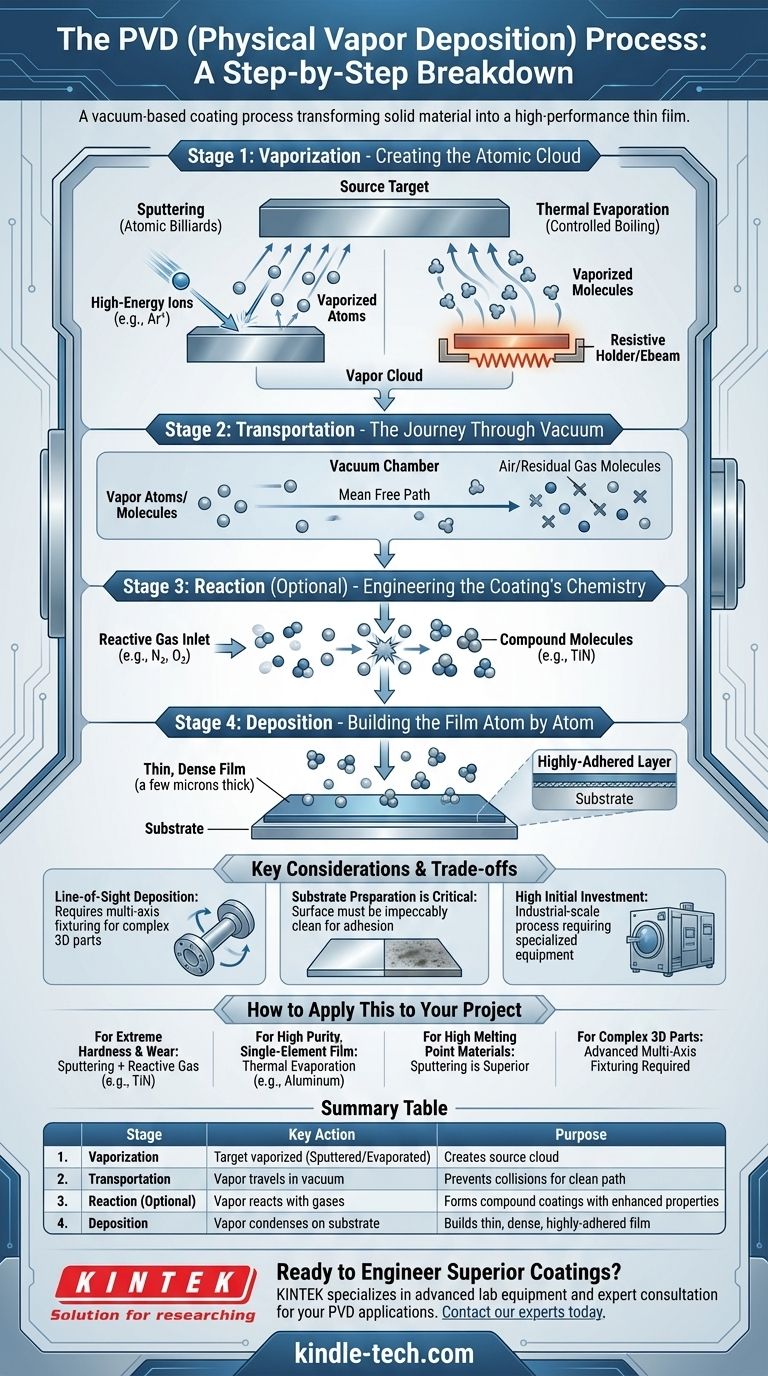

По сути, физическое осаждение из паровой фазы (PVD) — это процесс нанесения покрытий в вакууме, который превращает твердый материал в пар, который затем перемещается и конденсируется на целевом объекте или подложке, образуя высокоэффективную тонкую пленку. Весь процесс происходит в камере низкого давления и обычно делится на четыре отдельные стадии: испарение исходного материала, транспортировка этого пара, реакция с другими газами и, наконец, осаждение на подложку.

PVD — это не одна техника, а семейство процессов, объединенных общим принципом: манипулирование материалами атом за атомом в вакууме. Контролируя способ испарения материала и то, с чем он реагирует до осаждения на поверхность, мы можем создавать покрытия с точно определенными свойствами, такими как чрезвычайная твердость, коррозионная стойкость и уникальные цвета.

Разбор процесса PVD

Процесс PVD — это последовательность тщательно контролируемых физических событий. Хотя конкретные параметры меняются в зависимости от желаемого результата, основные стадии остаются постоянными для всех методов PVD.

Шаг 1: Испарение — Создание атомного облака

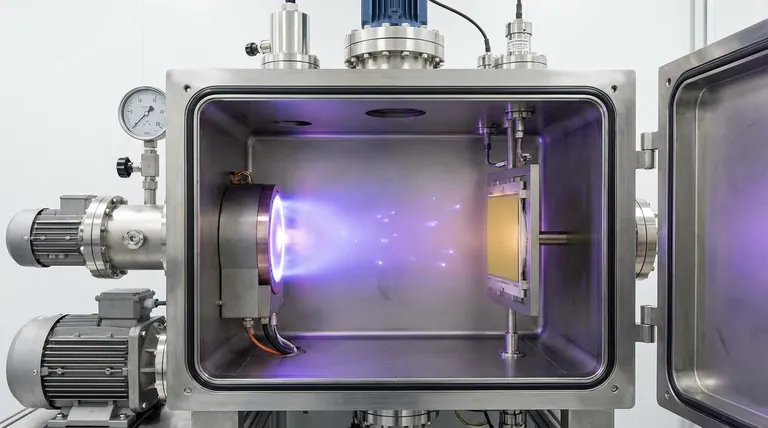

Процесс начинается с исходного материала, известного как мишень, который представляет собой твердый блок материала, подлежащего осаждению. Эта мишень подвергается воздействию высокоэнергетического источника внутри вакуумной камеры, что приводит к выбросу атомов или молекул с ее поверхности и образованию пара.

Метод испарения является основным отличием между методами PVD.

Шаг 2: Транспортировка — Путешествие через вакуум

После испарения атомы перемещаются от мишени к подложке. Это перемещение происходит в вакууме, чтобы предотвратить столкновение испаренных атомов с воздухом или другими молекулами остаточного газа.

Этот «средний свободный пробег» имеет решающее значение. Без вакуума атомы рассеивались бы, неконтролируемо реагировали и не смогли бы осадить чистую, плотную пленку на подложку.

Шаг 3: Реакция — Инженерия химии покрытия

Этот этап необязателен, но обеспечивает большую часть универсальности PVD. В камеру вводится точно контролируемое количество реактивного газа, такого как азот, кислород или углеводород.

Испаренные атомы металла реагируют с этим газом в полете. Например, пары титана, реагируя с газообразным азотом, образуют золотистое, исключительно твердое соединение нитрида титана (TiN) еще до того, как достигнут поверхности. Это позволяет создавать керамические покрытия, такие как оксиды, нитриды и карбиды, из чистого металлического источника.

Шаг 4: Осаждение — Построение пленки атом за атомом

Наконец, поток испаренных атомов или вновь образованных молекул соединения достигает подложки. Поскольку подложка обычно имеет более низкую температуру, пар конденсируется на ее поверхности.

Эта конденсация создает тонкую, прочно прилегающую пленку, часто толщиной всего в несколько микрон. Атомы располагаются в плотный, твердый слой, который прочно связывается с материалом подложки.

Два основных метода испарения

Метод, используемый на Шаге 1, определяет тип процесса PVD и его наилучшие применения. Два наиболее распространенных метода — это распыление и термическое испарение.

Распыление: Атомный бильярд

При распылении мишень бомбардируется высокоэнергетическими ионами, обычно из инертного газа, такого как аргон. Эти ионы действуют как атомные бильярдные шары, выбивая атомы из материала мишени.

Этот метод хорошо контролируется и отлично подходит для осаждения сплавов или материалов с очень высокими температурами плавления, которые трудно испарять.

Термическое испарение: Контролируемое кипение

Термическое испарение включает нагрев исходного материала в вакууме до тех пор, пока он не испарится (для жидкостей) или сублимируется (для твердых тел). Это часто делается путем пропускания тока через резистивный держатель или использования высокоэнергетического электронного пучка.

Образующийся пар затем поднимается и конденсируется на подложке. Этот метод, как правило, проще и быстрее для осаждения чистых металлов с более низкими температурами плавления, таких как алюминий для отражающих покрытий.

Понимание компромиссов и соображений

Хотя PVD является мощным методом, это не универсальное решение. Понимание его ограничений является ключом к успешной реализации.

Осаждение по прямой видимости

PVD — это процесс прямой видимости. Испаренные атомы движутся по прямой линии от источника к подложке. Любая поверхность, которая не находится на прямом пути потока пара, не будет покрыта.

Для равномерного покрытия сложных 3D-деталей требуются сложные приспособления, которые вращают подложку по нескольким осям во время осаждения.

Подготовка подложки критически важна

Адгезия и качество PVD-покрытия полностью зависят от чистоты подложки. Поверхность должна быть безупречно чистой, без масел, оксидов и любых других загрязнений.

Неправильная очистка и подготовка подложки является наиболее частой причиной отказа покрытия, такого как отслаивание или плохая адгезия.

Высокие первоначальные инвестиции

Оборудование PVD, включая вакуумные камеры, высоковольтные источники питания и высокопроизводительные насосы, представляет собой значительные капиталовложения. Это делает его промышленным процессом, а не возможностью для небольшой мастерской.

Как применить это к вашему проекту

Выбор метода и параметров PVD должен определяться конечной целью для вашего компонента.

- Если ваша основная цель — экстремальная твердость и износостойкость: Стандартным подходом является распыление в сочетании с реактивным газом для образования керамики, такой как нитрид титана (TiN) или нитрид титана-алюминия (TiAlN).

- Если ваша основная цель — получение высокочистой, одноэлементной пленки (например, алюминия для оптики): Термическое испарение часто является более простым и экономически эффективным методом.

- Если ваша основная цель — покрытие материала с очень высокой температурой плавления: Распыление является лучшим выбором, так как оно не зависит от плавления исходного материала.

- Если ваша основная цель — покрытие сложных 3D-деталей: Вы должны сотрудничать с поставщиком, который обладает передовыми возможностями многоосевого крепления для обеспечения полного и равномерного покрытия.

Понимая эти основные принципы, вы сможете эффективно определить, как PVD может быть использован для достижения ваших конкретных целей по производительности материалов.

Сводная таблица:

| Стадия | Ключевое действие | Цель |

|---|---|---|

| 1. Испарение | Целевой материал испаряется (распыляется или испаряется) | Создает облако атомов/молекул источника |

| 2. Транспортировка | Пар перемещается через вакуум | Предотвращает столкновения для чистого, прямого пути к подложке |

| 3. Реакция (необязательно) | Пар реагирует с введенными газами (например, N₂) | Образует составные покрытия (например, TiN) с улучшенными свойствами |

| 4. Осаждение | Пар конденсируется на подложке | Создает тонкую, плотную и прочно прилегающую функциональную пленку |

Готовы создавать превосходные покрытия для ваших компонентов?

PVD — мощный, но сложный процесс. Выбор правильного метода — распыления для твердых, износостойких керамических покрытий или термического испарения для пленок из чистого металла — критически важен для успеха вашего проекта. KINTEK специализируется на предоставлении передового лабораторного оборудования и экспертных консультаций, необходимых для совершенствования ваших PVD-приложений, от подготовки подложки до окончательного осаждения.

Давайте обсудим, как PVD может решить ваши конкретные материальные проблемы. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для покрытия для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок