По своей сути, ионное напыление — это передовой процесс физического осаждения из паровой фазы (PVD), который создает исключительно плотные и хорошо сцепленные тонкопленочные покрытия. Он работает путем испарения исходного материала в плазму в вакууме, а затем использования высоковольтного электрического поля для ускорения этих ионов материала, заставляя их бомбардировать и внедряться в поверхность подложки, образуя превосходное покрытие.

Ключевое отличие ионного напыления заключается не просто в осаждении материала, а в активном использовании высокоэнергетической ионной бомбардировки во время осаждения. Это одновременное действие очищает поверхность и уплотняет покрытие на атомном уровне, что приводит к значительному улучшению адгезии и плотности по сравнению со стандартными методами PVD.

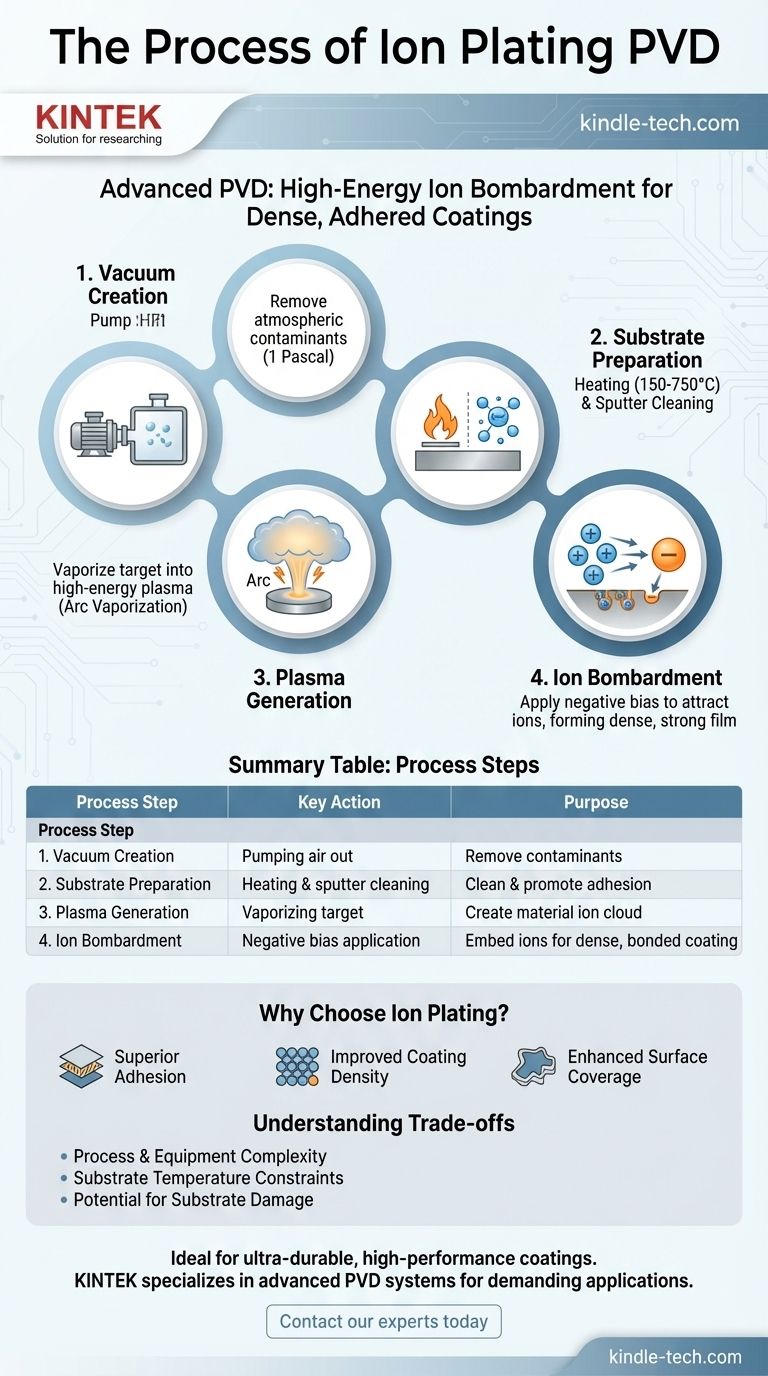

Деконструкция процесса ионного напыления

Ионное напыление — это многостадийный процесс, проводимый в высоковакуумной камере. Каждый этап точно контролируется для формирования конечных свойств покрытия.

Шаг 1: Создание вакуумной среды

Компонент, подлежащий покрытию, известный как подложка, помещается в реакционную камеру. Камера герметизируется, и воздух откачивается для создания высокого вакуума, обычно около 1 Паскаля.

Этот шаг критически важен для удаления атмосферных загрязнителей, таких как влага и кислород, которые в противном случае могли бы помешать процессу и скомпрометировать качество конечного покрытия.

Шаг 2: Подготовка подложки

Подложка нагревается до температур от 150°C до 750°C. Этот нагрев очищает поверхность от остаточных загрязнений и обеспечивает тепловую энергию, которая способствует лучшему диффузии и адгезии материала покрытия.

Одновременно подложка часто подвергается первоначальной «распылительной очистке» путем бомбардировки ее ионами инертного газа (например, аргона) для удаления любых микроскопических оксидов или примесей.

Шаг 3: Генерация материальной плазмы

Материал покрытия, называемый мишенью, испаряется для создания плотной плазмы — высокоэнергетического газа из ионов и электронов. Это может быть достигнуто несколькими методами, причем дуговое испарение является распространенным.

При дуговом испарении на поверхность мишени наносится сильноточная, низковольтная дуга (~100 Ампер). Это создает интенсивную, локализованную горячую точку, которая испаряет металл в плазму.

Шаг 4: Ионная бомбардировка и осаждение

Это определяющий шаг ионного напыления. Подложке придается сильный отрицательный электрический заряд (напряжение смещения). Этот отрицательный потенциал притягивает положительно заряженные ионы металла из плазмы.

Эти ионы ускоряются к подложке с высокой скоростью, бомбардируя ее поверхность значительной энергией. Эта бомбардировка имеет два одновременных эффекта:

- Она продолжает распылительную очистку поверхности, обеспечивая безупречный интерфейс для связывания.

- Ионы внедряются в подложку, образуя плотную, плотно упакованную пленку с исключительно прочной связью.

Если требуется составное покрытие, такое как нитрид титана (TiN), в камеру вводится реактивный газ (например, азот), который реагирует с ионами металла по мере их осаждения на поверхность.

Почему стоит выбрать ионное напыление?

Ионное напыление выбирается, когда производительность и долговечность покрытия имеют первостепенное значение. Энергичный процесс бомбардировки обеспечивает явные преимущества по сравнению с более простыми методами осаждения.

Превосходная адгезия

Высокая энергия ударяющихся ионов создает градиентный интерфейс между подложкой и покрытием, а не резкую, четкую границу. Это смешивание на атомном уровне приводит к беспрецедентной механической связи, которая очень устойчива к отслаиванию или сколам.

Улучшенная плотность покрытия

Постоянная бомбардировка во время осаждения подобна «пескоструйной обработке» на атомном уровне. Она уплотняет осажденные атомы, устраняя микроскопические пустоты и столбчатые структуры, часто встречающиеся в стандартных PVD-покрытиях. Это приводит к получению более плотной, менее пористой и более долговечной пленки.

Улучшенное покрытие поверхности

Плазменная среда помогает материалу покрытия «обволакивать» подложку более эффективно, чем простые методы осаждения по прямой видимости. Это обеспечивает более равномерное покрытие сложных форм, острых кромок и даже некоторых внутренних поверхностей.

Понимание компромиссов

Хотя ионное напыление является мощным методом, оно не является универсальным решением. Понимание его ограничений является ключом к принятию обоснованного решения.

Сложность процесса и оборудования

Системы ионного напыления требуют высоковакуумных камер, сильноточных дуговых источников питания и высоковольтных систем смещения постоянного тока. Это делает оборудование и управление процессом более сложными и дорогостоящими, чем некоторые альтернативные методы.

Ограничения по температуре подложки

Процесс часто требует нагрева подложки до нескольких сотен градусов Цельсия. Это может быть проблематично для термочувствительных материалов, таких как некоторые пластмассы или закаленные сплавы, которые могут деформироваться, расплавиться или потерять свои заданные свойства.

Потенциальное повреждение подложки

Та же самая высокоэнергетическая ионная бомбардировка, которая улучшает адгезию, при неправильном контроле может вызвать напряжение или повреждение поверхностного слоя подложки. Это критический параметр, который должен быть оптимизирован для каждого конкретного применения.

Правильный выбор для вашего применения

Выбор правильного процесса нанесения покрытия полностью зависит от вашей конечной цели. Используйте эти рекомендации, чтобы определить, является ли ионное напыление правильным подходом для вашего проекта.

- Если ваша основная цель — максимальная износостойкость и твердость: Плотные, непористые пленки, созданные ионным напылением, идеально подходят для требовательных применений, таких как режущие инструменты и промышленные компоненты.

- Если ваше применение требует исключительной адгезии покрытия: Для компонентов, подвергающихся высоким нагрузкам, ударам или термическим циклам, атомно-связанный интерфейс, созданный ионным напылением, обеспечивает превосходную надежность.

- Если вы наносите покрытие на сложные геометрические формы: Отличная «проникающая способность» ионного напыления обеспечивает более равномерную защиту деталей с острыми краями, канавками или неплоскими поверхностями.

- Если ваша подложка представляет собой термочувствительный полимер или ваш бюджет минимален: Возможно, вам потребуется рассмотреть низкотемпературные варианты PVD или более простые методы осаждения, которые обменивают некоторую производительность на более низкую стоимость и температуру процесса.

В конечном итоге, ионное напыление является первоклассным инструментом поверхностной инженерии для создания покрытий, где отказ недопустим.

Сводная таблица:

| Этап процесса | Ключевое действие | Цель |

|---|---|---|

| 1. Создание вакуума | Откачка воздуха из камеры | Удаление атмосферных загрязнителей для чистой технологической среды. |

| 2. Подготовка подложки | Нагрев и распылительная очистка ионами инертного газа | Очистка поверхности и улучшение адгезии. |

| 3. Генерация плазмы | Испарение материала мишени (например, с помощью дугового испарения) | Создание облака ионов материала покрытия. |

| 4. Ионная бомбардировка и осаждение | Приложение отрицательного смещения к подложке для притяжения ионов | Внедрение ионов в подложку для получения плотного, прочно связанного покрытия. |

Нужно покрытие, где отказ недопустим?

Описанный выше процесс ионного напыления идеально подходит для создания сверхпрочных, высокоэффективных покрытий. В KINTEK мы специализируемся на передовом лабораторном оборудовании, включая системы PVD, чтобы помочь вам достичь превосходных результатов для самых требовательных применений, от режущих инструментов до прецизионных компонентов.

Давайте обсудим, как наши решения могут расширить возможности вашей лаборатории. Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Что такое плазма в процессе CVD? Снижение температуры осаждения для термочувствительных материалов

- Для чего используется PECVD? Создание низкотемпературных, высокопроизводительных тонких пленок

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах

- Какие материалы осаждаются методом PECVD? Откройте для себя универсальные тонкопленочные материалы для вашего применения

- Что такое плазменно-усиленное химическое осаждение из газовой фазы? Получение низкотемпературных, высококачественных тонких пленок