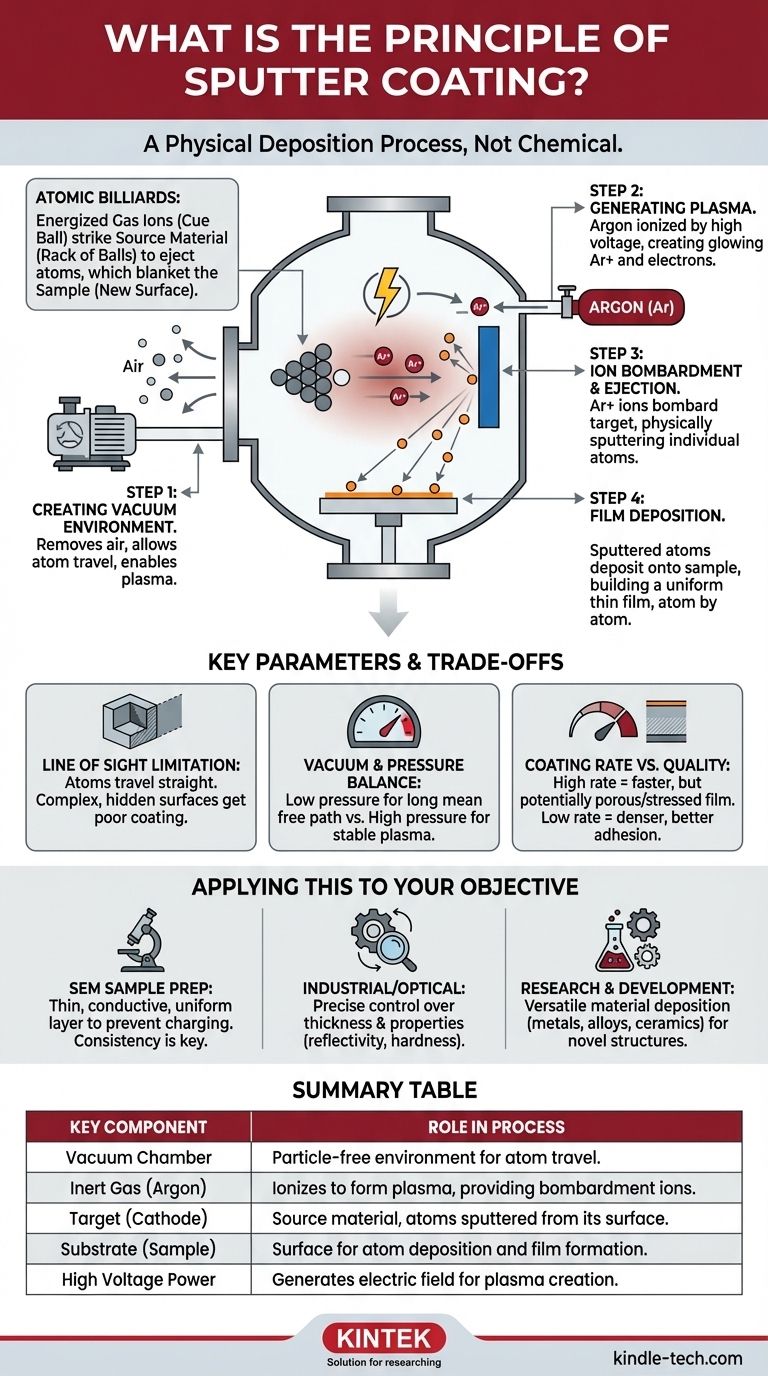

По своей сути, магнетронное напыление — это процесс физического осаждения, а не химического. Внутри вакуумной камеры высокоэнергетические ионы, как правило, из инертного газа, такого как аргон, ускоряются в сторону исходного материала, называемого «мишенью». Эта бомбардировка действует как микроскопический пескоструйный аппарат, физически выбрасывая или «распыляя» отдельные атомы из мишени, которые затем перемещаются и осаждаются на близлежащем образце, образуя исключительно тонкую и однородную пленку.

Думайте о магнетронном напылении не как о химической реакции, а как о микроскопической игре в бильярд атомами. Выстреливая ионизированными ионами газа (биток) в исходный материал (стойку шаров), вы физически выбиваете атомы, которые затем покрывают ваш образец, образуя новую поверхность.

Механика магнетронного напыления

Чтобы понять, почему магнетронное напыление так широко используется — от подготовки образцов для электронных микроскопов до производства микросхем — мы должны разбить процесс на его основные физические этапы.

Этап 1: Создание вакуумной среды

Весь процесс должен происходить в вакууме. Это не подлежит обсуждению по двум критическим причинам.

Во-первых, это удаляет воздух и другие частицы, которые в противном случае столкнулись бы с распыленными атомами и рассеяли бы их, не давая им достичь образца («подложки»). Во-вторых, среда с низким давлением необходима для генерации и поддержания плазмы, необходимой для следующего этапа.

Этап 2: Генерация плазмы

После создания вакуума в камеру вводится небольшое, точно контролируемое количество инертного газа, чаще всего аргона (Ar).

Затем подается высокое напряжение, при этом мишень выступает в роли отрицательного электрода (катода). Это мощное электрическое поле отрывает электроны от атомов аргона, создавая светящийся ионизированный газ, известный как плазма, состоящий из положительных ионов аргона (Ar+) и свободных электронов.

Этап 3: Ионная бомбардировка и выброс атомов из мишени

Положительно заряженные ионы аргона (Ar+) сильно притягиваются к отрицательно заряженной мишени и быстро ускоряются к ней.

При столкновении ионы передают свою кинетическую энергию материалу мишени. Если этой энергии достаточно, она преодолевает силы, связывающие атомы мишени вместе, вызывая их физическое выбрасывание или «распыление» с поверхности.

Этап 4: Осаждение пленки на подложке

Выброшенные атомы из мишени движутся по прямой линии через вакуумную камеру до тех пор, пока не ударятся о поверхность. Стратегически разместив свой образец на этом пути, вы гарантируете, что эти атомы осядут на нем.

Этот процесс накапливается, атом за атомом, образуя тонкую, плотную и высокооднородную пленку на поверхности подложки. Поскольку осажденные атомы обладают очень низкой тепловой энергией, этот метод отлично подходит для нанесения покрытий на чувствительные к нагреванию материалы, такие как биологические образцы.

Понимание ключевых параметров и компромиссов

Качество и успех магнетронного напыления зависят от тонкого баланса конкурирующих факторов. Понимание этих компромиссов имеет решающее значение для устранения неполадок и достижения желаемых результатов.

Ограничение «Прямой видимости»

Напыление — это, по сути, процесс «прямой видимости». Атомы движутся по прямой линии от мишени к подложке.

Это означает, что сложные трехмерные объекты с глубокими канавками, острыми углами или скрытыми поверхностями могут не получить однородного покрытия. Области в «тени» атомного потока будут покрыты тонким слоем или не покроются вовсе.

Баланс вакуума и давления

Давление газа внутри камеры является критическим параметром. Оно должно быть достаточно низким, чтобы распыленные атомы могли свободно перемещаться к подложке (длинный свободный пробег).

Однако давление также должно быть достаточно высоким для поддержания стабильной плазмы. Если давление слишком низкое, аргоновых атомов будет недостаточно для ионизации, и процесс напыления прекратится. Этот баланс является основной эксплуатационной проблемой.

Скорость нанесения против качества пленки

Вы можете увеличить скорость напыления, увеличив мощность (напряжение) или давление газа. Однако это часто имеет свою цену.

Очень высокая скорость осаждения иногда может привести к менее плотной, более пористой или более напряженной пленке. Для применений, требующих максимальной плотности и адгезии, медленная, более контролируемая скорость осаждения часто является лучшим выбором.

Чистота материала мишени

Конечная пленка является точной копией исходного материала. Любые примеси, присутствующие в мишени, будут распыляться вместе с желаемыми атомами и включаться в ваше покрытие. Для применений, требующих высокой чистоты, использование высокочистой мишени имеет решающее значение.

Применение этого к вашей цели

Понимание принципа помогает вам выбрать и устранить неполадки процесса в соответствии с вашими конкретными потребностями. Цель диктует наиболее важные параметры.

- Если ваш основной фокус — подготовка образцов для СЭМ: Ваша цель — тонкий, однородный, проводящий слой для предотвращения накопления заряда, поэтому согласованность и полное покрытие на смотровой поверхности имеют первостепенное значение.

- Если ваш основной фокус — промышленные или оптические покрытия: Ваша цель — точный контроль толщины, однородности и свойств материала (таких как отражательная способность или твердость), что требует строгого управления мощностью, давлением и временем осаждения.

- Если ваш основной фокус — исследования и разработки: Ваша цель — универсальность, поэтому использование способности напыления наносить широкий спектр материалов — включая металлы, сплавы и керамику — для создания новых слоистых структур является ключевым преимуществом.

Освоив эти физические принципы, вы переходите от простого использования инструмента к стратегическому проектированию поверхностей атом за атомом.

Сводная таблица:

| Ключевой компонент | Роль в процессе |

|---|---|

| Вакуумная камера | Создает среду, свободную от частиц, для беспрепятственного перемещения атомов. |

| Инертный газ (Аргон) | Ионизируется для образования плазмы, обеспечивая ионы для бомбардировки мишени. |

| Мишень (Катод) | Исходный материал; атомы распыляются с его поверхности. |

| Подложка (Образец) | Поверхность, на которой осаждаются распыленные атомы для формирования тонкой пленки. |

| Высоковольтное питание | Создает электрическое поле для генерации и поддержания плазмы. |

Готовы проектировать поверхности на атомном уровне?

Понимание принципа магнетронного напыления — это первый шаг. Эффективное применение его в вашей лаборатории — следующий. KINTEK специализируется на предоставлении высококачественных установок для магнетронного напыления и расходных материалов, адаптированных к вашему конкретному применению, будь то:

- Безупречная подготовка образцов для СЭМ: Обеспечьте стабильные проводящие покрытия для устранения накопления заряда и повышения четкости изображения.

- Передовые исследования тонких пленок: Наносите широкий спектр чистых металлов, сплавов и керамики для ваших проектов НИОКР.

- Прочные оптические и промышленные покрытия: Получите точный контроль над свойствами пленки, такими как твердость и отражательная способность.

Наши эксперты могут помочь вам выбрать правильное оборудование и параметры для оптимизации вашего процесса. Свяжитесь с нами сегодня, чтобы обсудить, как установка для магнетронного напыления KINTEK может продвинуть вашу работу.

Получить бесплатную консультацию →

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Безмасляный мембранный вакуумный насос для лабораторного и промышленного использования

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах