По своей сути технология плазменной дуги — это процесс, который использует высокоэнергетический электрический разряд, или дугу, для создания состояния вещества, известного как плазма. Этот перегретый, ионизированный газ затем точно направляется для манипулирования материалами на атомном уровне. Это позволяет использовать передовые методы производства, в первую очередь для нанесения специализированных покрытий или для быстрого сплавления порошкообразных материалов в твердую массу.

Технология плазменной дуги — это не отдельный инструмент, а мощный принцип. Она использует электричество для создания контролируемой, высокоэнергетической плазменной струи, которая может быть использована либо для нанесения нового материала на поверхность, либо для быстрого спекания порошкообразных материалов в плотные, твердые объекты.

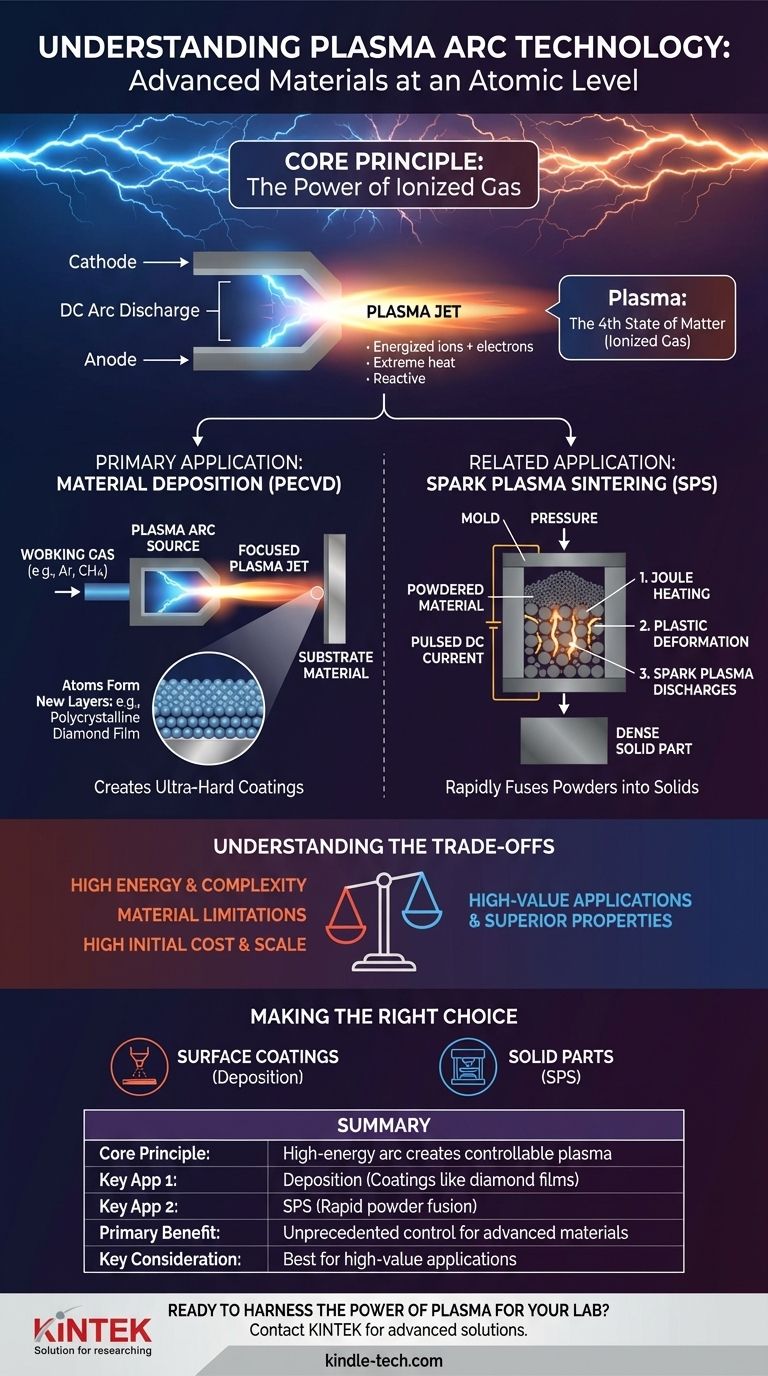

Основной принцип: генерация плазмы из дуги

Технология плазменной дуги по своей сути связана с преобразованием энергии. Она преобразует электрическую энергию в тепловую и кинетическую энергию путем создания и контроля плазмы.

Что такое плазма?

Плазму часто называют четвертым состоянием вещества, наряду с твердым, жидким и газообразным. Это газ, который был ионизирован до такой степени, что его атомы лишились электронов, создавая смесь заряженных ионов и свободных электронов. Это состояние делает плазму электропроводной и высокореактивной.

Как электрическая дуга создает плазму

Процесс начинается с создания мощного дугового разряда постоянного тока между двумя электродами: катодом и анодом. Эта дуга представляет собой интенсивный, устойчивый электрический ток, протекающий через газ. Огромная энергия дуги быстро нагревает газ до экстремальных температур.

Этот экстремальный нагрев ионизирует атомы газа, превращая газ в высокотемпературную плазму. Рабочий газ эффективно превращается в управляемый, высокоэнергетический инструмент.

Роль рабочих газов

Используемый газ, известный как рабочий газ, определяет конечный результат. Газы, такие как аргон (Ar), обеспечивают инертную, высокоэнергетическую плазменную струю, в то время как реактивные газы, такие как метан (CH4) или водород (H2), могут участвовать в химических реакциях для образования новых материалов.

Основное применение: осаждение материалов

Одним из наиболее распространенных применений технологии плазменной дуги является осаждение тонких пленок и покрытий. Этот процесс часто называют плазменно-усиленным химическим осаждением из газовой фазы (PECVD) или, в данном конкретном случае, инжекцией дуговой плазмы постоянного тока.

Создание сверхтвердых покрытий

Ярким примером является создание синтетических алмазных пленок. Используя смесь рабочего газа, содержащую метан (CH4), плазменная дуга обеспечивает энергию, необходимую для расщепления молекул метана.

Объяснение процесса осаждения

Генерируемая плазма выбрасывается из источника дуги с очень высокой скоростью, движимая давлением газа и электромагнитными полями. Это создает сфокусированную плазменную струю, которая направляется на целевой материал, известный как подложка.

Как атомы образуют новые слои

Когда высокоэнергетическая плазма попадает на подложку, атомы углерода из метана осаждаются на поверхности. Энергия и условия настолько точны, что эти атомы углерода связываются друг с другом, образуя прочную поликристаллическую алмазную пленку, создавая поверхность с исключительной твердостью и долговечностью.

Еще одно ключевое применение: искровое плазменное спекание (SPS)

Хотя не всегда используется видимая "дуга", искровое плазменное спекание (SPS) — это родственная технология, которая использует плазменные эффекты для быстрого сплавления порошков в твердое тело.

Сплавление порошков в твердые тела

SPS — это метод быстрого прототипирования, используемый для создания плотных, твердых деталей из исходного порошка. Порошок помещается в форму, и через него пропускается высокоамперный импульсный ток постоянного тока.

Как работает SPS

Этот процесс сочетает в себе три ключевых эффекта. Во-первых, джоулев нагрев от тока быстро нагревает частицы порошка. Во-вторых, применяется высокое давление для стимулирования пластической деформации. В-третьих, импульсный ток генерирует искровые плазменные разряды между частицами, очищая их поверхности и ускоряя сплавление.

Почему это быстрее, чем традиционные методы

По сравнению с традиционным горячим прессованием, которое основано на внешнем нагреве, SPS нагревает материал непосредственно и внутренне. Эта впечатляющая эффективность позволяет значительно сократить время спекания и часто приводит к получению материалов с превосходными свойствами.

Понимание компромиссов

Хотя технологии плазменной дуги мощны, они не являются универсальным решением. Понимание их ограничений имеет решающее значение для правильного применения.

Высокая энергия, высокая сложность

Эти процессы включают экстремальные температуры и высокие электрические энергии, требуя сложного оборудования и точных систем управления. Такие переменные, как скорость потока газа, ток, напряжение и давление, должны тщательно контролироваться для достижения желаемого результата.

Ограничения по материалам и подложкам

Выбор рабочего газа и материала подложки имеет решающее значение. Высокие температуры могут повредить чувствительные подложки, и не все материалы могут быть эффективно осаждены или спечены с использованием этих методов.

Высокие начальные затраты и масштаб

Оборудование для плазменного осаждения и SPS является специализированным и дорогим. Это делает технологию наиболее подходящей для дорогостоящих применений, где полученные свойства материала — такие как твердость или плотность — оправдывают инвестиции.

Правильный выбор для вашей цели

Чтобы применить эту технологию, вы должны сначала определить свою производственную цель. Конкретный метод, который вы выберете, полностью зависит от того, строите ли вы на материале или строите из материала.

- Если ваша основная цель — создание тонких пленок или поверхностных покрытий: Вы будете использовать метод плазменного осаждения для направления струи реактивной плазмы на подложку.

- Если ваша основная цель — быстрое создание плотных, твердых деталей из порошка: Вы будете использовать искровое плазменное спекание (SPS) для пропускания импульсного тока непосредственно через порошкообразный материал под давлением.

В конечном итоге, технология плазменной дуги дает инженерам беспрецедентный контроль над материей, позволяя создавать передовые материалы, которые ранее было невозможно изготовить.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Основной принцип | Использует высокоэнергетическую электрическую дугу для создания управляемого, ионизированного газа (плазмы). |

| Ключевое применение 1 | Осаждение материалов (PECVD): Создает сверхтвердые покрытия, такие как алмазные пленки, на подложках. |

| Ключевое применение 2 | Искровое плазменное спекание (SPS): Быстро сплавляет порошкообразные материалы в плотные, твердые детали. |

| Основное преимущество | Беспрецедентный контроль над материей для создания передовых материалов с превосходными свойствами. |

| Ключевое соображение | Высокие начальные затраты и сложность; лучше всего подходит для дорогостоящих применений. |

Готовы использовать мощь плазмы для вашей лаборатории?

Технология плазменной дуги позволяет создавать передовые материалы с исключительными свойствами. Независимо от того, является ли вашей целью нанесение сверхтвердых, износостойких покрытий или быстрое прототипирование плотных компонентов из порошка, наличие правильного оборудования имеет решающее значение.

KINTEK специализируется на передовом лабораторном оборудовании, включая системы для плазменно-усиленных процессов. Мы можем помочь вам определить правильную технологию для достижения ваших целей в материаловедении, улучшить результаты исследований и ускорить цикл разработки.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут расширить возможности вашей работы. Давайте превратим ваши материальные проблемы в прорывы.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какова скорость нагрева при искровом плазменном спекании? Откройте для себя быстрое, высокопроизводительное уплотнение материалов

- В чем разница между искровым плазменным спеканием и обычным спеканием? Руководство по созданию более быстрых и качественных материалов

- Каковы области применения искрового плазменного спекания? Быстрое изготовление передовых материалов при низких температурах

- Каков процесс плазменного спекания? Достижение быстрого высокоэффективного уплотнения материалов

- Что такое процесс искрового плазменного спекания? Быстрый путь к получению плотных мелкозернистых материалов