По своей сути, магнетронное распыление — это плазменная технология физического осаждения из паровой фазы (PVD). Она использует магнитно-ограниченную плазму для бомбардировки источника материала, известного как «мишень», непрерывным потоком высокоэнергетических ионов. Это столкновение физически выбивает атомы из мишени, которые затем перемещаются через вакуум и осаждаются на подложке, образуя исключительно плотную, чистую и однородную тонкую пленку.

Ключевое новшество магнетронного распыления заключается в использовании магнитного поля для захвата электронов вблизи поверхности мишени. Это значительно повышает эффективность плазмы, обеспечивая высокие скорости осаждения при более низком давлении газа, что является фундаментальным ключом к созданию более качественных пленок.

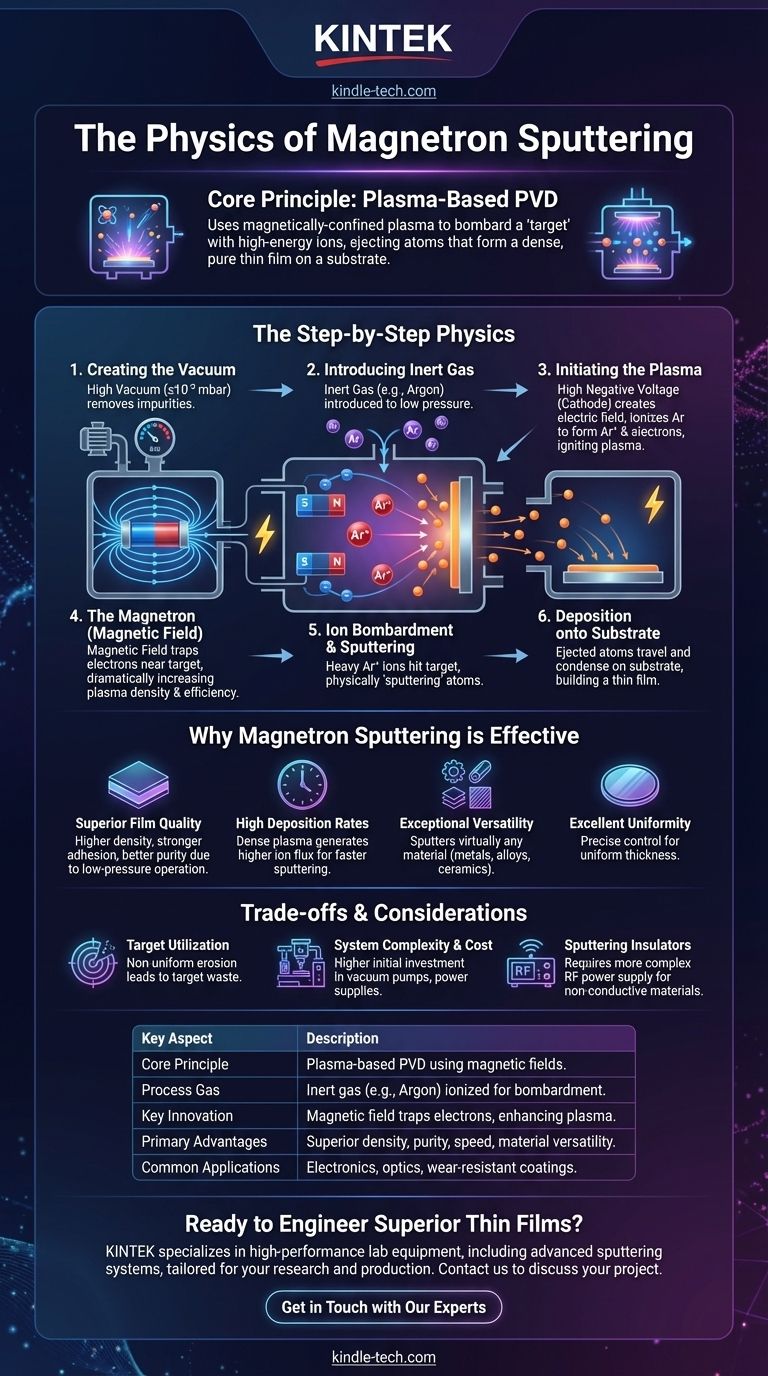

Фундаментальная физика: пошаговый разбор

Чтобы понять, как работает магнетронное распыление, лучше всего разбить его на последовательность физических событий, происходящих внутри камеры осаждения.

Шаг 1: Создание вакуумной среды

Сначала технологическая камера откачивается до высокого вакуума (обычно 10⁻³ мбар или ниже). Этот решающий шаг удаляет остаточные газы, такие как кислород, водяной пар и другие примеси, которые могут загрязнить конечную пленку.

Шаг 2: Введение инертного газа

Затем в камеру вводится инертный газ, чаще всего Аргон (Ar), повышая давление до тщательно контролируемого низкого уровня (около 10⁻¹ до 10⁻³ мбар). Аргон выбран потому, что он химически нереактивен и имеет относительно высокую атомную массу, что делает его эффективным для процесса бомбардировки.

Шаг 3: Инициирование плазмы

Высокое отрицательное постоянное или радиочастотное напряжение подается на материал мишени, который действует как катод. Это создает мощное электрическое поле, которое ускоряет блуждающие электроны, присутствующие в газе.

Эти высокоскоростные электроны сталкиваются с нейтральными атомами Аргона, выбивая электрон из орбиты атома. Это событие создает две новые частицы: положительно заряженный ион Аргона (Ar⁺) и еще один свободный электрон. Этот процесс повторяется, создавая каскад, который быстро зажигает и поддерживает светящийся плазменный разряд.

Шаг 4: Роль магнитного поля («Магнетрон»)

Это определяющий шаг процесса. За мишенью устанавливается набор мощных постоянных магнитов. Это создает магнитное поле, которое проецируется перед поверхностью мишени.

Это магнитное поле захватывает легкие, быстро движущиеся электроны по спиральной траектории очень близко к мишени. Ограничивая электроны, их длина пути значительно увеличивается, что значительно повышает вероятность того, что они столкнутся и ионизируют больше атомов Аргона. Это создает гораздо более плотную и стабильную плазму именно там, где она больше всего нужна.

Шаг 5: Ионная бомбардировка и распыление

Тяжелые, положительно заряженные ионы Аргона (Ar⁺) в значительной степени не подвержены влиянию магнитного поля, но сильно притягиваются к высокому отрицательному напряжению мишени.

Они ускоряются непосредственно к поверхности мишени со значительной кинетической энергией. Этот удар передает импульс атомам материала мишени, физически выбивая их или «распыляя» с поверхности.

Шаг 6: Осаждение на подложку

Выбитые атомы мишени движутся по прямой линии через среду низкого давления, пока не столкнутся с подложкой (объектом, который покрывается).

По прибытии они конденсируются на поверхности, постепенно наращивая тонкую пленку слой за слоем. Высокая энергия этих прибывающих атомов способствует образованию очень плотных и прочно сцепленных пленок.

Почему магнетронное распыление так эффективно

Лежащая в основе физика напрямую приводит к основным преимуществам этой техники в промышленных и исследовательских условиях.

Превосходное качество пленки

Поскольку магнитное поле делает плазму настолько эффективной, процесс может быть выполнен при более низком давлении газа. Это означает, что распыленные атомы с меньшей вероятностью столкнутся с молекулами газа на пути к подложке, что позволяет им прибывать с более высокой энергией. Это приводит к получению пленок с более высокой плотностью, более сильной адгезией и лучшей чистотой.

Высокие скорости осаждения

Плотная, магнитно-ограниченная плазма генерирует гораздо более высокий поток ионов, бомбардирующих мишень, по сравнению с простым диодным распылением. Это напрямую приводит к более высокой скорости распыления и значительно сокращает время нанесения покрытия, что делает его идеальным для массового производства.

Исключительная универсальность материалов

Распыление — это физический, а не химический или термический процесс. Он основан исключительно на передаче импульса. Это означает, что практически любой материал может быть распылен, включая тугоплавкие металлы, сплавы и даже изоляционную керамику (с использованием радиочастотных источников питания).

Отличная однородность и контроль

Параметры процесса — напряжение, давление и расход газа — могут быть точно контролируемы для достижения высокооднородной и воспроизводимой толщины пленки на больших площадях поверхности, что критически важно для применений в электронике и оптике.

Понимание компромиссов и соображений

Хотя эта техника мощна, она не лишена своих ограничений. Объективность требует их признания.

Использование материала мишени

Магнитное поле ограничивает плазму определенной областью, что приводит к неравномерной эрозии мишени, часто по схеме «гоночной трассы». Это означает, что значительная часть дорогостоящего материала мишени может быть не использована, что влияет на экономическую эффективность.

Сложность и стоимость системы

Система магнетронного распыления требует значительных инвестиций в вакуумные насосы, высоковольтные источники питания, магнитные сборки и системы управления процессом. Начальные капитальные затраты выше, чем для некоторых более простых методов нанесения покрытия.

Распыление изоляторов

Базовый процесс распыления постоянным током, описанный выше, работает только для электропроводящих мишеней. Для осаждения изоляционных материалов, таких как керамика, требуется более сложный и дорогостоящий радиочастотный (РЧ) источник питания, чтобы предотвратить накопление положительного заряда на поверхности мишени, что в противном случае остановило бы процесс.

Правильный выбор для вашей цели

Понимание физики позволяет вам согласовать технику с вашими конкретными потребностями применения.

- Если ваша основная цель — высокочистые, плотные покрытия для электроники или оптики: Магнетронное распыление — превосходный выбор благодаря работе при низком давлении и высокоэнергетическому осаждению.

- Если ваша основная цель — осаждение сложных сплавов с точным составом: Физическая природа распыления гарантирует точный перенос стехиометрии материала с мишени на пленку.

- Если ваша основная цель — покрытие простой формы низкоплавким металлом с минимальными затратами: Более простая техника, такая как термическое испарение, может быть более экономичной альтернативой.

Понимая взаимодействие плазмы, электрических полей и магнитного удержания, вы можете использовать магнетронное распыление для создания точно спроектированных поверхностей для самых требовательных применений.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной принцип | Плазменное физическое осаждение из паровой фазы (PVD) с использованием магнитных полей для повышения эффективности. |

| Рабочий газ | Инертный газ (обычно Аргон), ионизированный для создания плазмы для бомбардировки материала мишени. |

| Ключевое новшество | Магнитное поле захватывает электроны, создавая плотную плазму для высоких скоростей осаждения при низком давлении. |

| Основные преимущества | Превосходная плотность, чистота, адгезия пленки, высокие скорости осаждения и исключительная универсальность материалов. |

| Распространенные применения | Электроника, оптика, износостойкие покрытия и исследования передовых материалов. |

Готовы создавать превосходные тонкие пленки для ваших исследований или производства?

Точный контроль и высококачественные результаты магнетронного распыления необходимы для развития технологий в полупроводниках, возобновляемой энергетике и медицинских устройствах. В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования, включая передовые системы распыления и расходные материалы, адаптированные к точным потребностям вашей лаборатории.

Наши эксперты помогут вам выбрать правильную систему для получения плотных, чистых и однородных покрытий, критически важных для вашего успеха. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как решения KINTEK могут расширить ваши возможности.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Электрический гидравлический вакуумный термопресс для лаборатории

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок