По своей сути, электронно-лучевое испарение — это контролируемый процесс преобразования энергии и фазового перехода. Оно использует высокоэнергетический пучок электронов в качестве точного нагревательного инструмента внутри высоковакуумной камеры. Этот пучок передает свою кинетическую энергию исходному материалу, вызывая интенсивный, локализованный нагрев, который испаряет материал. Затем эти испаренные частицы движутся по прямой линии и конденсируются на более холодной подложке, образуя исключительно чистую и однородную тонкую пленку.

Фундаментальная физика включает преобразование электрической энергии в поток электронов с высокой кинетической энергией. Затем этот пучок передает эту энергию в тепловую энергию при ударе об исходный материал, заставляя его испаряться в вакууме для чистого, прямолинейного осаждения на подложку.

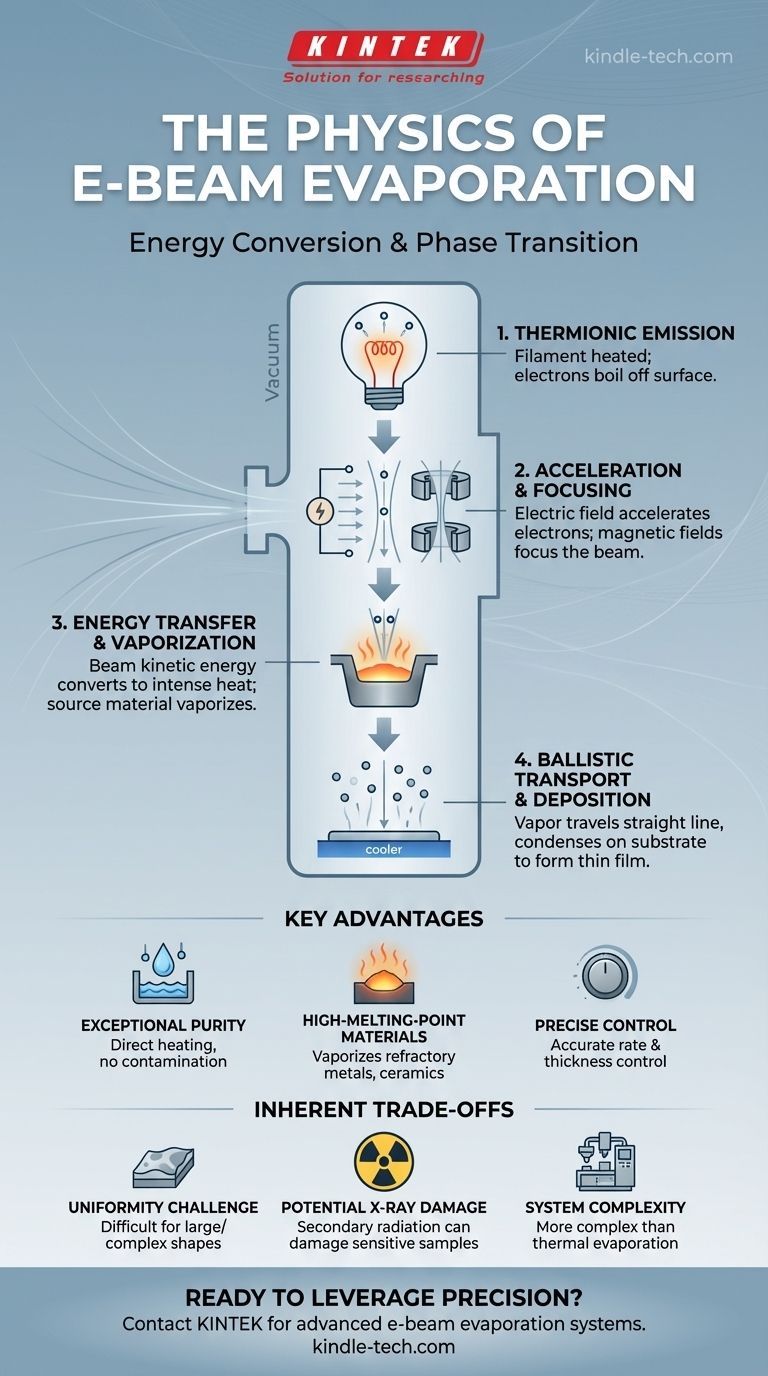

Четыре основные физические стадии

Чтобы по-настоящему понять электронно-лучевое испарение, мы должны разбить его на четыре отдельные физические события, происходящие последовательно. Каждая стадия регулируется фундаментальными принципами физики.

Стадия 1: Термоэлектронная эмиссия – Генерация электронов

Процесс начинается не с пучка, а с создания свободных электронов. Нить накала, обычно сделанная из вольфрама, нагревается до очень высокой температуры.

Этот интенсивный нагрев обеспечивает достаточно тепловой энергии электронам внутри нити накала, чтобы преодолеть работу выхода материала — энергетический барьер, который обычно удерживает их связанными с атомом. Этот процесс «выкипания» электронов с горячей поверхности называется термоэлектронной эмиссией.

Стадия 2: Ускорение и фокусировка – Создание пучка

После освобождения электроны подвергаются воздействию сильного электрического поля, создаваемого большой разностью напряжений (часто несколько киловольт) между нагретой нитью накала (катодом) и анодом.

Это мощное электрическое поле ускоряет отрицательно заряженные электроны к положительному потенциалу, заставляя их набирать огромное количество кинетической энергии. Затем магнитные поля используются для изгиба траектории этого электронного пучка и его высокоточной фокусировки на небольшое пятно внутри тигля.

Стадия 3: Передача энергии и испарение – Ключевое взаимодействие

Это центральное событие. Сфокусированный, высокоэнергетический электронный пучок ударяется о поверхность исходного материала, находящегося в водоохлаждаемом медном тигле.

При ударе кинетическая энергия электронов быстро преобразуется в тепловую энергию внутри материала. Подаваемая энергия настолько интенсивна и сконцентрирована, что нагревает материал значительно выше его точек плавления и кипения, заставляя его сублимировать или испаряться в пар.

Стадия 4: Баллистический перенос и осаждение – Последнее путешествие

Весь этот процесс происходит в высоковакуумной камере. Вакуум критически важен, потому что он удаляет большинство молекул воздуха, создавая длинный свободный пробег для испаренных атомов.

Это означает, что испаренные частицы движутся по прямым, непрерывным линиям — состояние, известное как баллистический перенос. Когда эти частицы достигают более холодной подложки, расположенной над источником, они теряют свою тепловую энергию и конденсируются на ее поверхности, образуя плотную, твердую тонкую пленку.

Почему эта физика важна: Ключевые преимущества

Основополагающая физика процесса напрямую приводит к его основным преимуществам в материаловедении и производстве.

Достижение исключительной чистоты

Электронный пучок нагревает только сам исходный материал. Водоохлаждаемый тигель, в котором он находится, остается холодным, предотвращая выделение газов из материала тигля или его сплавление с исходным материалом. Этот прямой, целенаправленный нагрев является причиной того, что электронно-лучевое испарение производит пленки чрезвычайно высокой чистоты.

Нанесение материалов с высокой температурой плавления

Плотность энергии электронного пучка невероятно высока. Это позволяет легко испарять материалы с очень высокими температурами плавления, такие как тугоплавкие металлы (титан, вольфрам) и диэлектрическая керамика (диоксид кремния, оксид титана), которые трудно или невозможно испарить другими методами.

Точное управление скоростью и толщиной

Интенсивность электронного пучка можно контролировать с большой точностью, регулируя ток нити накала и ускоряющее напряжение. Это дает операторам точный контроль над скоростью испарения, что, в свою очередь, позволяет наносить пленки с очень точной и воспроизводимой толщиной, часто в масштабе нанометров.

Понимание присущих компромиссов

Ни один физический процесс не обходится без ограничений. Понимание этих компромиссов является ключом к эффективному использованию технологии.

Проблема однородности

Поскольку источник пара мал, а осаждение происходит «по прямой видимости», достижение идеально однородной толщины пленки на большой или сложной по форме подложке может быть затруднительным. Это часто требует сложных держателей подложек, которые вращаются во время осаждения для усреднения распределения покрытия.

Потенциальное повреждение рентгеновскими лучами

Удар высокоэнергетических электронов (несколько кэВ) по материалу неизбежно генерирует рентгеновские лучи. Для чувствительных подложек, таких как некоторые электронные компоненты или биологические образцы, это вторичное излучение может вызвать повреждения, и его необходимо учитывать.

Сложность системы

Необходимые компоненты — высоковольтный источник питания, магнитные отклоняющие катушки, высоковакуумная система и электронная пушка — делают электронно-лучевые испарители значительно более сложными и дорогими, чем более простые методы, такие как термическое испарение.

Правильный выбор для вашей цели

В конечном итоге, решение об использовании электронно-лучевого испарения определяется конкретными требованиями к конечной пленке.

- Если ваша основная цель — осаждение материалов с высокой температурой плавления, таких как тугоплавкие металлы или керамика: Электронно-лучевое испарение часто является превосходным или единственным выбором благодаря его способности доставлять высококонцентрированную энергию.

- Если ваша основная цель — достижение максимально возможной чистоты пленки для оптических или электронных применений: Механизм прямого нагрева при электронно-лучевом испарении минимизирует загрязнение, что делает его идеальным процессом.

- Если ваша основная цель — просто покрыть прочную подложку металлом с низкой температурой плавления, таким как алюминий: Менее сложный и более экономичный метод, такой как термическое испарение, может быть достаточным для ваших нужд.

Понимание этих физических принципов позволяет использовать точную мощность электронно-лучевого испарения для самых требовательных применений тонких пленок.

Сводная таблица:

| Стадия | Ключевой физический процесс | Результат |

|---|---|---|

| 1 | Термоэлектронная эмиссия | Свободные электроны «выкипают» из горячей нити накала. |

| 2 | Ускорение и фокусировка | Электроны набирают кинетическую энергию и фокусируются в пучок. |

| 3 | Передача энергии и испарение | Кинетическая энергия пучка преобразуется в тепло, испаряя исходный материал. |

| 4 | Баллистический перенос и осаждение | Испаренные атомы движутся по прямой линии и конденсируются в тонкую пленку. |

Готовы использовать точность электронно-лучевого испарения в вашей лаборатории?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая передовые системы электронно-лучевого испарения. Наши решения разработаны для исследователей и инженеров, которым требуются пленки высочайшей чистоты и возможность работы с тугоплавкими материалами. Мы предоставляем инструменты для беспрецедентного контроля скорости осаждения и толщины, что критически важно для передовых применений в полупроводниках, оптике и материаловедении.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может улучшить ваши процессы нанесения тонких пленок и помочь вам достичь ваших исследовательских и производственных целей.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

Люди также спрашивают

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах