По сути, физическое осаждение из паровой фазы (PVD) — это процесс, основанный на вакууме, используемый для создания наночастиц и тонких пленок. Он работает путем физического преобразования твердого исходного материала в пар с помощью таких методов, как интенсивный нагрев или ионная бомбардировка. Затем этот пар проходит через вакуум и конденсируется на поверхности или внутри инертного газа, образуя чрезвычайно чистые, высококачественные наночастицы.

Физическое осаждение из паровой фазы (PVD) — это метод синтеза «сверху вниз», который создает наночастицы чисто физическими средствами — испарением и конденсацией — в вакууме. Это отличает его от химических методов и делает его идеальным для получения материалов высочайшей чистоты.

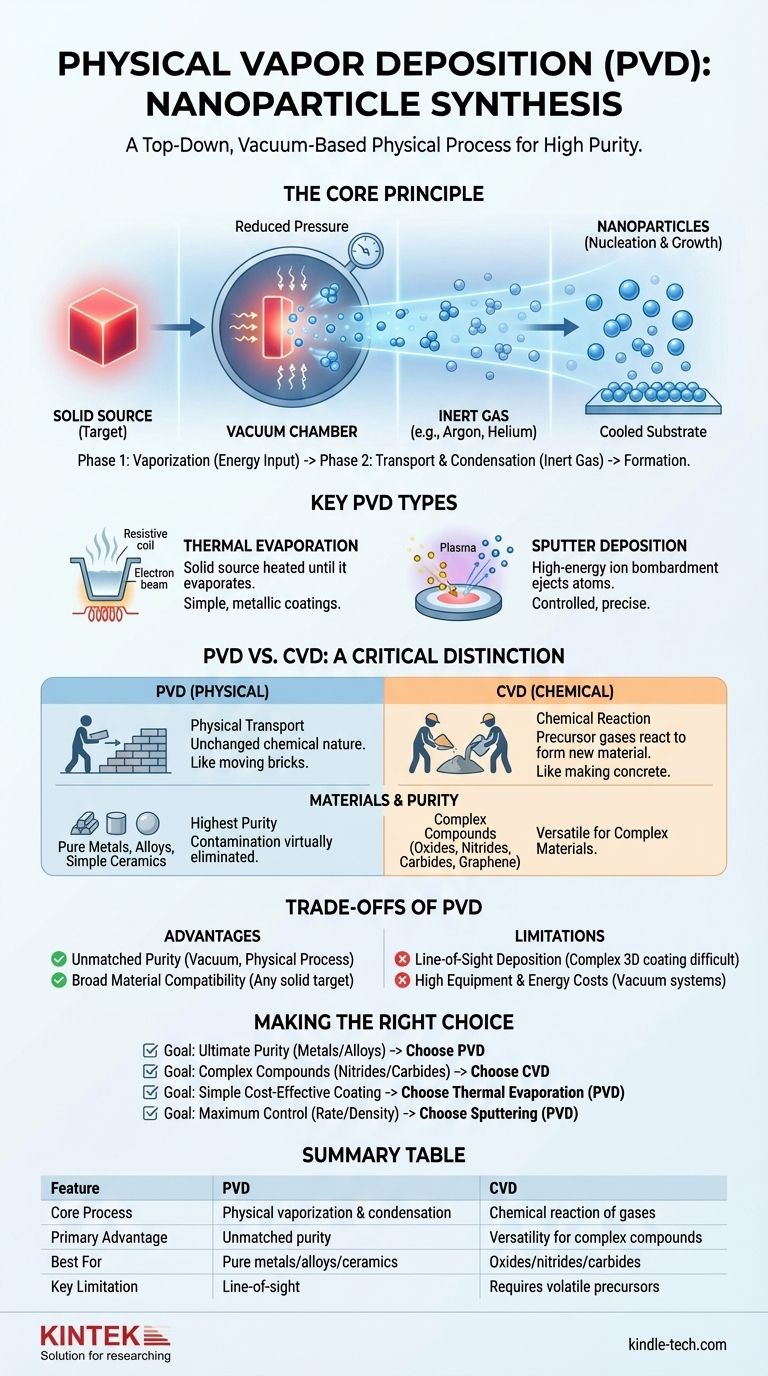

Основной принцип: от твердого тела к пару к наночастице

Чтобы понять PVD, лучше всего рассматривать его как трехфазный процесс, происходящий внутри строго контролируемой вакуумной камеры. Этот процесс по своей сути физический, что означает, что не предполагается протекание химических реакций.

Вакуумная среда

Во-первых, весь процесс происходит в камере высокого вакуума. Это критически важно, поскольку удаляет атмосферные газы, которые в противном случае могли бы реагировать с паром и загрязнять конечные наночастицы. Вакуум также позволяет испаренным атомам двигаться по прямой линии от источника к месту назначения.

Фаза 1: Испарение

Цель этой фазы — превратить твердый материал (известный как «мишень» или «источник») в газ. Это достигается за счет огромного ввода энергии, в основном с использованием одного из двух методов. Мы подробно рассмотрим эти методы ниже.

Фаза 2: Транспортировка и конденсация

Как только атомы высвобождаются из твердого источника, они перемещаются через вакуумную камеру. Для образования наночастиц этот пар часто направляют в поток холодного инертного газа (например, аргона или гелия). Пар быстро охлаждается, заставляя атомы сталкиваться и слипаться, что называется нуклеацией и ростом, в результате чего образуются наночастицы.

Основные типы физического осаждения из паровой фазы

Хотя принцип остается прежним, метод испарения определяет конкретный тип PVD. Двумя наиболее распространенными методами являются термическое испарение и распыление.

Термическое испарение

Это концептуально самая простая форма PVD. Исходный материал помещается в тигель и нагревается резистивным элементом или электронным пучком до тех пор, пока он буквально не закипит и не испарится. Этот металлический пар затем проходит через камеру для конденсации.

Осаждение распылением (Sputtering)

Распыление — это более энергичный и контролируемый процесс. Вместо тепла он использует плазму инертного газа высокой энергии (например, аргона). Положительно заряженные ионы аргона ускоряются к отрицательно заряженной мишени-источнику, бомбардируя ее, как микроскопический пескоструйный аппарат. Эта бомбардировка обладает достаточной силой, чтобы физически выбивать атомы из мишени, выбрасывая их в вакуум.

PVD против CVD: критическое различие

Легко спутать физическое осаждение из паровой фазы (PVD) с химическим осаждением из паровой фазы (CVD), но они работают на принципиально разных основах.

«Как»: физический против химического

PVD — это физический процесс. Он перемещает атомы от твердого источника к подложке или зоне конденсации, не изменяя их химической природы. Думайте об этом как о физической транспортировке кирпичей из одного места в другое.

CVD — это химический процесс. Он вводит один или несколько летучих исходных газов в камеру, которые затем вступают в реакцию и разлагаются на нагретой поверхности с образованием желаемого материала. Это похоже на доставку песка и цемента на место, а затем их смешивание для получения бетона.

Материалы

PVD отлично подходит для нанесения чистых металлов, сплавов и некоторых керамических соединений. Поскольку он начинается с твердого, высокочистого источника, конечные наночастицы или пленка также будут исключительно чистыми.

CVD очень универсален для создания сложных составных материалов, таких как оксиды, нитриды (например, TiN), карбиды и даже графен. Он зависит от наличия подходящих исходных химических веществ.

Понимание компромиссов PVD

Как и любая технология, PVD имеет явные преимущества и ограничения, которые делают его пригодным для определенных применений.

Преимущество: непревзойденная чистота

Самое большое преимущество PVD — это чистота. Поскольку процесс является чисто физическим и происходит в вакууме, риск загрязнения химическими прекурсорами или атмосферными реакциями практически исключен.

Преимущество: широкая совместимость материалов

PVD может использоваться для широкого спектра элементов и сплавов. Если вы можете изготовить твердую мишень из материала, вы, вероятно, сможете использовать распыление для создания наночастиц из него.

Ограничение: осаждение по прямой видимости

PVD — это метод «прямой видимости». Испаренные атомы движутся по прямым линиям, а это означает, что они будут покрывать только те поверхности, которые имеют прямой, беспрепятственный путь от источника. Это может затруднить равномерное покрытие сложных трехмерных объектов.

Ограничение: стоимость оборудования и энергии

Системы PVD требуют дорогостоящих камер высокого вакуума, мощных источников энергии и сложного управления. Это делает первоначальные инвестиции и эксплуатационные расходы относительно высокими по сравнению с некоторыми методами синтеза с использованием мокрой химии.

Выбор правильного варианта для вашей цели

Ваш выбор между PVD, CVD или другим методом полностью зависит от необходимого материала и вашей основной цели.

- Если ваша основная цель — максимальная чистота материала для чистых металлов или простых сплавов: PVD часто является лучшим выбором из-за отсутствия химических прекурсоров.

- Если ваша основная цель — создание сложных составных материалов (например, нитридов, карбидов): Химический путь реакции CVD предлагает большую гибкость для создания этих материалов из газообразных прекурсоров.

- Если ваша основная цель — простой, экономичный метод для основного металлического покрытия: Термическое испарение, тип PVD, часто является хорошей отправной точкой.

- Если ваша основная цель — максимальный контроль над скоростью осаждения и плотностью пленки: Распыление, другой метод PVD, обеспечивает более точный контроль, чем термическое испарение.

Понимая эти основные принципы, вы сможете уверенно выбрать метод нанесения покрытия, который наилучшим образом соответствует вашим требованиям к материалу, чистоте и структуре.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Основной процесс | Физическое испарение и конденсация | Химическая реакция прекурсорных газов |

| Основное преимущество | Непревзойденная чистота материала | Универсальность для сложных соединений |

| Лучше всего подходит для | Чистые металлы, сплавы, простые керамики | Оксиды, нитриды, карбиды, графен |

| Основное ограничение | Осаждение по прямой видимости | Требует летучих прекурсоров |

Готовы достичь превосходной чистоты в синтезе наночастиц?

KINTEK специализируется на высокопроизводительных системах PVD, включая оборудование для термического испарения и распыления, разработанное для удовлетворения требовательных нужд современных лабораторий. Нашим решениям доверяют исследователи и инженеры, которым требуются пленки и наночастицы высочайшего качества для их критически важных применений.

Позвольте нам помочь вам выбрать идеальную технологию PVD для вашего конкретного материала и целей по чистоте. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш проект и узнать, как KINTEK может расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы