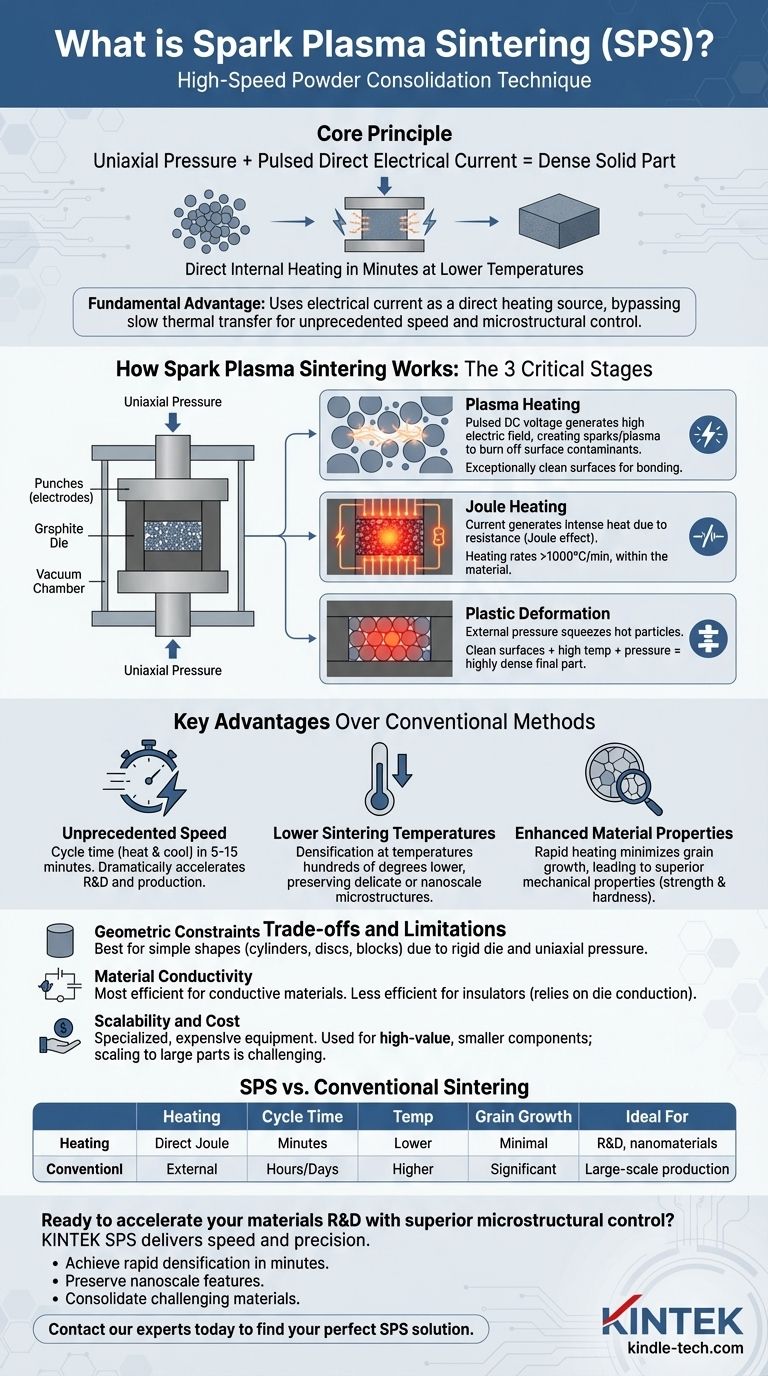

По своей сути, искровое плазменное спекание (ИПС) — это высокоскоростная техника консолидации порошков, которая использует комбинацию одноосного давления и импульсного постоянного электрического тока для превращения рыхлого порошка в плотную твердую деталь. В отличие от обычных печей, которые медленно нагревают материалы снаружи, ИПС пропускает ток непосредственно через проводящую форму и сам порошок, вызывая быстрый и равномерный внутренний нагрев. Такое прямое приложение энергии позволяет осуществлять спекание всего за несколько минут при температурах на сотни градусов ниже, чем при традиционных методах.

Основное преимущество ИПС заключается в использовании электрического тока в качестве прямого источника нагрева. Это позволяет обойти медленную, неэффективную теплопередачу обычных печей, обеспечивая беспрецедентную скорость и контроль над микроструктурой конечного материала.

Как на самом деле работает искровое плазменное спекание

Чтобы понять мощь ИПС, важно выйти за рамки названия и рассмотреть различные физические процессы, которые происходят в быстрой последовательности. Метод основан на специализированной аппаратуре и уникальной комбинации тепловых, электрических и механических сил.

Основные компоненты

Система ИПС состоит из нескольких ключевых частей. Порошкообразный материал загружается в проводящую матрицу, обычно изготовленную из графита. Затем эта матрица помещается между двумя пуансонами, которые также действуют как электроды. Вся сборка размещается в вакуумной камере и подвергается механическому давлению со стороны пресса, в то время как мощный источник питания подает импульсный электрический ток.

Три критические стадии

Процесс превращения рыхлого порошка в твердый объект можно разбить на три перекрывающиеся стадии.

-

Плазменный нагрев: При первом приложении импульсного постоянного напряжения зазоры между отдельными частицами порошка могут создавать сильное электрическое поле. Это может вызвать кратковременный искровой или плазменный разряд через эти пустоты. Этот эффект имеет решающее значение для выжигания поверхностных загрязнений и оксидов с частиц порошка, создавая исключительно чистые поверхности, готовые к связыванию.

-

Джоулев нагрев: Когда ток проходит через проводящую графитовую матрицу и порошковый компакт, он генерирует интенсивное тепло из-за электрического сопротивления. Это явление, известное как джоулев нагрев, является основным источником тепловой энергии в процессе. Поскольку тепло генерируется внутри самого материала, скорости нагрева могут быть чрезвычайно высокими — иногда более 1000°C в минуту.

-

Пластическая деформация: В то время как порошок быстро нагревается, постоянно прикладывается внешнее одноосное давление. Эта механическая сила сжимает теперь горячие и размягченные частицы. Сочетание чистых поверхностей частиц, высокой температуры и огромного давления заставляет материал консолидироваться, устраняя пористые пространства между частицами и приводя к получению очень плотной конечной детали.

Ключевые преимущества перед традиционными методами

Уникальный механизм ИПС обеспечивает несколько значительных преимуществ перед традиционными методами спекания, такими как горячее прессование или печное спекание.

Беспрецедентная скорость

Самое значительное преимущество — это скорость. В то время как обычное спекание может занимать много часов, полный цикл ИПС — от нагрева до охлаждения — может быть завершен всего за 5–15 минут. Это значительно ускоряет циклы исследований, разработок и производства.

Более низкие температуры спекания

Поскольку электрические эффекты помогают активировать поверхности частиц, уплотнение может быть достигнуто при значительно более низких общих температурах. Спекание на сотни градусов ниже обычных требований к материалу является обычным явлением, что критически важно для сохранения деликатных или наноразмерных микроструктур.

Улучшенные свойства материала

Быстрый нагрев и короткое время пребывания при высоких температурах минимизируют нежелательные эффекты, такие как рост зерен. Сохранение зерен в материале мелкими и однородными часто приводит к превосходным механическим свойствам, таким как повышенная прочность и твердость конечного продукта.

Понимание компромиссов и ограничений

Хотя ИПС является мощным методом, он не является универсальным решением. Его уникальный принцип работы накладывает определенные ограничения, которые крайне важно понимать.

Геометрические ограничения

Использование жесткой матрицы и одноосного давления означает, что ИПС в основном подходит для производства простых форм. Цилиндры, диски и прямоугольные блоки являются обычными, но создание сложных трехмерных деталей нецелесообразно при стандартных установках.

Проводимость материала

Процесс наиболее эффективен, когда сам материал обладает некоторой электропроводностью, что позволяет осуществлять прямой джоулев нагрев порошка. Хотя изоляционные материалы, такие как многие керамики, все еще могут быть спечены, процесс полностью зависит от теплопроводности от горячей графитовой матрицы, что делает его менее эффективным, чем для проводящих материалов.

Масштабируемость и стоимость

Оборудование ИПС является узкоспециализированным и, как правило, дороже обычной печи. Процесс также обычно используется для производства небольших, дорогостоящих компонентов, а не крупносерийных, массово производимых деталей. Масштабирование до очень больших размеров представляет значительные технические проблемы.

Правильный выбор для вашей цели

Выбор метода спекания полностью зависит от конкретных целей вашего проекта, материала и желаемого результата.

- Если ваша основная цель — быстрое открытие материалов и НИОКР: ИПС является идеальным выбором благодаря невероятно быстрому циклу, позволяющему быстро итерировать.

- Если ваша основная цель — сохранение наноструктур или мелкозернистых микроструктур: Низкие температуры спекания и короткое время обработки ИПС необходимы для предотвращения роста зерен.

- Если ваша основная цель — консолидация трудноспекаемых материалов: Комбинация давления, тепла и электрической активации поверхности в ИПС может уплотнять передовые композиты и сплавы, которые не могут быть консолидированы другими методами.

В конечном итоге, искровое плазменное спекание предлагает беспрецедентный контроль над микроструктурой материала посредством прямого и эффективного применения электрической энергии.

Сводная таблица:

| Аспект | Искровое плазменное спекание (ИПС) | Обычное спекание |

|---|---|---|

| Механизм нагрева | Прямой джоулев нагрев и плазменные разряды | Внешний, радиационный нагрев |

| Время цикла | Минуты (обычно 5-15 мин) | Часы до дней |

| Температура спекания | Ниже (на сотни градусов) | Выше |

| Рост зерен | Минимальный из-за короткого времени обработки | Значительный |

| Идеально для | НИОКР, наноматериалы, трудноспекаемые материалы | Крупносерийное производство, более простые материалы |

Готовы ускорить свои исследования и разработки материалов с превосходным микроструктурным контролем?

Искровое плазменное спекание от KINTEK обеспечивает скорость и точность, необходимые вашей лаборатории для разработки передовых материалов. Наши системы ИПС позволяют вам:

- Достигать быстрого уплотнения за минуты, а не часы.

- Сохранять наноразмерные особенности с помощью низкотемпературной обработки.

- Консолидировать сложные материалы, такие как передовые композиты и сплавы.

Как ваш партнер по лабораторному оборудованию, KINTEK специализируется на предоставлении инструментов, которые стимулируют инновации. Позвольте нам помочь вам раскрыть весь потенциал ваших материалов.

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение ИПС для уникальных задач вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь непрерывного графитирования в вакууме с графитом

- Печь для индукционной плавки в вакууме с нерасходуемым электродом

Люди также спрашивают

- Каковы этапы искрового плазменного спекания? Достижение быстрого низкотемпературного уплотнения

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов