Образование графена по сути является двухэтапным процессом, особенно в масштабируемых методах, таких как химическое осаждение из газовой фазы (CVD). Во-первых, содержащий углерод газ-прекурсор разлагается при высоких температурах, высвобождая отдельные атомы углерода. Во-вторых, эти атомы адсорбируются на каталитической металлической подложке, такой как медь, где они располагаются в характерную гексагональную, одноатомную решетку графена.

Синтез графена — это не единый процесс, а совокупность методов, причем химическое осаждение из газовой фазы (CVD) является одним из наиболее масштабируемых. Основной механизм включает разложение источника углерода и тщательное направление атомов углерода для формирования одного атомного слоя, где успех зависит от тщательного контроля температуры, давления и поверхности подложки.

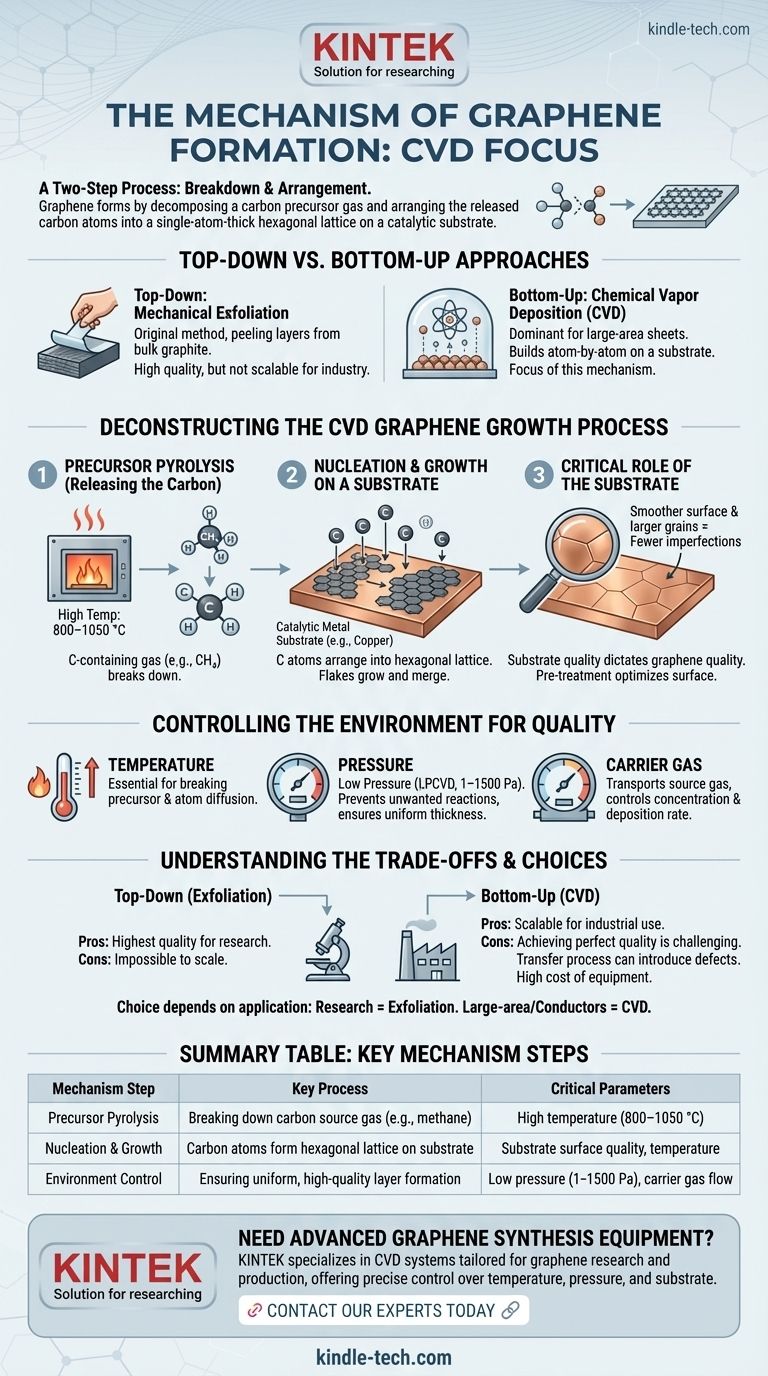

Два механизма: «сверху вниз» и «снизу вверх»

Чтобы понять образование графена, полезно разделить методы на два фундаментальных подхода.

«Сверху вниз»: механическая эксфолиация

Это оригинальный метод выделения графена. Он включает в себя начало с объемного кристалла графита и физическое отслаивание слоев до тех пор, пока не останется один, атомно-тонкий лист. Хотя этот метод может производить чистый графен, он не масштабируем для промышленного производства.

«Снизу вверх»: химическое осаждение из газовой фазы (CVD)

CVD — это доминирующий метод для производства крупноформатных листов графена. Этот подход строит слой графена снизу вверх, атом за атомом, на подходящей подложке. Остальная часть нашего обсуждения будет сосредоточена на механизме этого критического процесса.

Деконструкция процесса роста графена методом CVD

Механизм CVD — это тщательно контролируемая последовательность, разработанная для сборки атомов углерода в безупречный лист.

Шаг 1: Пиролиз прекурсора (высвобождение углерода)

Процесс начинается с содержащего углерод исходного газа, такого как метан (CH4), который подается в высокотемпературную камеру.

Температуры обычно варьируются от 800 до 1050 °C. Это экстремальное тепло обеспечивает энергию, необходимую для разрыва химических связей в газе-прекурсоре, процесс, называемый пиролизом, который высвобождает отдельные атомы углерода.

Шаг 2: Нуклеация и рост на подложке

Затем эти свободные атомы углерода осаждаются на каталитической подложке, чаще всего на медной фольге. Поверхность меди снижает энергию, необходимую для связывания атомов в стабильную гексагональную структуру графена.

«Чешуйки» графена начинают образовываться в различных точках на подложке и растут наружу, пока не сольются в сплошной однослойный лист, покрывающий медную фольгу.

Критическая роль подложки

Качество подложки напрямую определяет качество графена. Предварительная обработка медной фольги может увеличить размер ее зерен и оптимизировать морфологию ее поверхности.

Более гладкая, более однородная подложка с более крупными кристаллическими зернами способствует росту графена с меньшим количеством дефектов, морщин или границ зерен.

Контроль среды для получения высококачественного графена

Физические условия — это не просто параметры; это рычаги, используемые для контроля реакции и обеспечения высококачественного, однородного конечного продукта.

Важность температуры

Высокая температура необходима не только для разложения исходного газа, но и для того, чтобы атомы углерода могли диффундировать и правильно располагаться на поверхности меди.

Влияние давления

Большинство систем используют химическое осаждение из газовой фазы при низком давлении (LPCVD) с давлением от 1 до 1500 Па.

Работа при низком давлении помогает предотвратить нежелательные газофазные реакции и способствует более равномерной толщине слоя графена по всей подложке.

Функция газа-носителя

Инертный газ-носитель используется для транспортировки исходного газа в реакционную камеру и контроля его концентрации, обеспечивая стабильную и воспроизводимую скорость осаждения.

Понимание компромиссов

Ни один метод образования графена не идеален; каждый из них сопряжен с неотъемлемыми проблемами и компромиссами.

Метод против масштабируемости

Механическая эксфолиация может производить графен высочайшего качества для исследований, но ее невозможно масштабировать. CVD производит большие листы, подходящие для промышленного использования, но достижение идеального, бездефектного качества на постоянной основе является серьезной инженерной проблемой.

Проблема подложки

Хотя медь является отличным катализатором для выращивания графена, лист графена часто необходимо переносить на другую подложку (например, кремниевую пластину) для использования в электронике. Этот процесс переноса деликатен и может привести к разрывам, морщинам и загрязнению.

Цена точности

Достижение высоких температур и низких давлений, необходимых для качественного CVD, требует специализированного и дорогостоящего оборудования. Это создает барьер для входа и увеличивает конечную стоимость материала.

Правильный выбор для вашей цели

Идеальный механизм образования полностью зависит от предполагаемого применения графена.

- Если ваша основная цель — производство крупноформатного графена для таких применений, как прозрачные проводники: Химическое осаждение из газовой фазы (CVD) является наиболее жизнеспособным механизмом благодаря его доказанной масштабируемости.

- Если ваша основная цель — фундаментальные исследования, требующие чистых, бездефектных образцов: Механическая эксфолиация остается золотым стандартом, хотя она ограничена производством очень маленьких чешуек.

Понимание этих базовых механизмов является первым шагом к контролю процесса и производству графена, адаптированного к конкретным потребностям.

Сводная таблица:

| Этап механизма | Ключевой процесс | Критические параметры |

|---|---|---|

| Пиролиз прекурсора | Разложение исходного газа углерода (например, метана) | Высокая температура (800–1050 °C) |

| Нуклеация и рост | Атомы углерода образуют гексагональную решетку на подложке (например, меди) | Качество поверхности подложки, температура |

| Контроль среды | Обеспечение равномерного, высококачественного формирования слоя | Низкое давление (1–1500 Па), поток газа-носителя |

Нужно оборудование для синтеза высококачественного графена или экспертная консультация? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для материаловедения, включая системы химического осаждения из газовой фазы (CVD), разработанные для исследований и производства графена. Наши решения помогают вам достичь точного контроля температуры, давления и условий подложки — критически важных для масштабируемого, бездефектного образования графена. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать цели вашей лаборатории по инновациям в области графена!

Визуальное руководство

Связанные товары

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Графитировочная печь сверхвысоких температур в вакууме

- Вертикальная высокотемпературная вакуумная графитизационная печь

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Каковы области применения графитовых материалов? Использование экстремального тепла и точности для промышленных процессов

- Какова цель графитовой печи? Достижение экстремальных температур для передовых материалов

- Какую температуру выдерживает графит? Раскрытие его экстремального теплового потенциала

- Каков температурный диапазон графитовой печи? Достигайте до 3000°C для обработки передовых материалов.

- Каковы преимущества графитовой печи? Достижение высокотемпературной точности и чистоты