Короче говоря, основной недостаток быстрой закалки детали в воде — это чрезвычайно высокий риск растрескивания и деформации. Интенсивный термический удар, вызванный быстрым охлаждением, создает огромные внутренние напряжения, которые могут превысить прочность материала, заставляя деталь коробиться, скручиваться или разрушаться, что делает ее непригодной для использования.

Закалка в воде представляет собой классический инженерный компромисс. Хотя она обеспечивает самую быструю скорость охлаждения для достижения максимальной твердости в определенных сталях, она достигается за счет целостности детали, вызывая сильное внутреннее напряжение, которое часто приводит к катастрофическому разрушению.

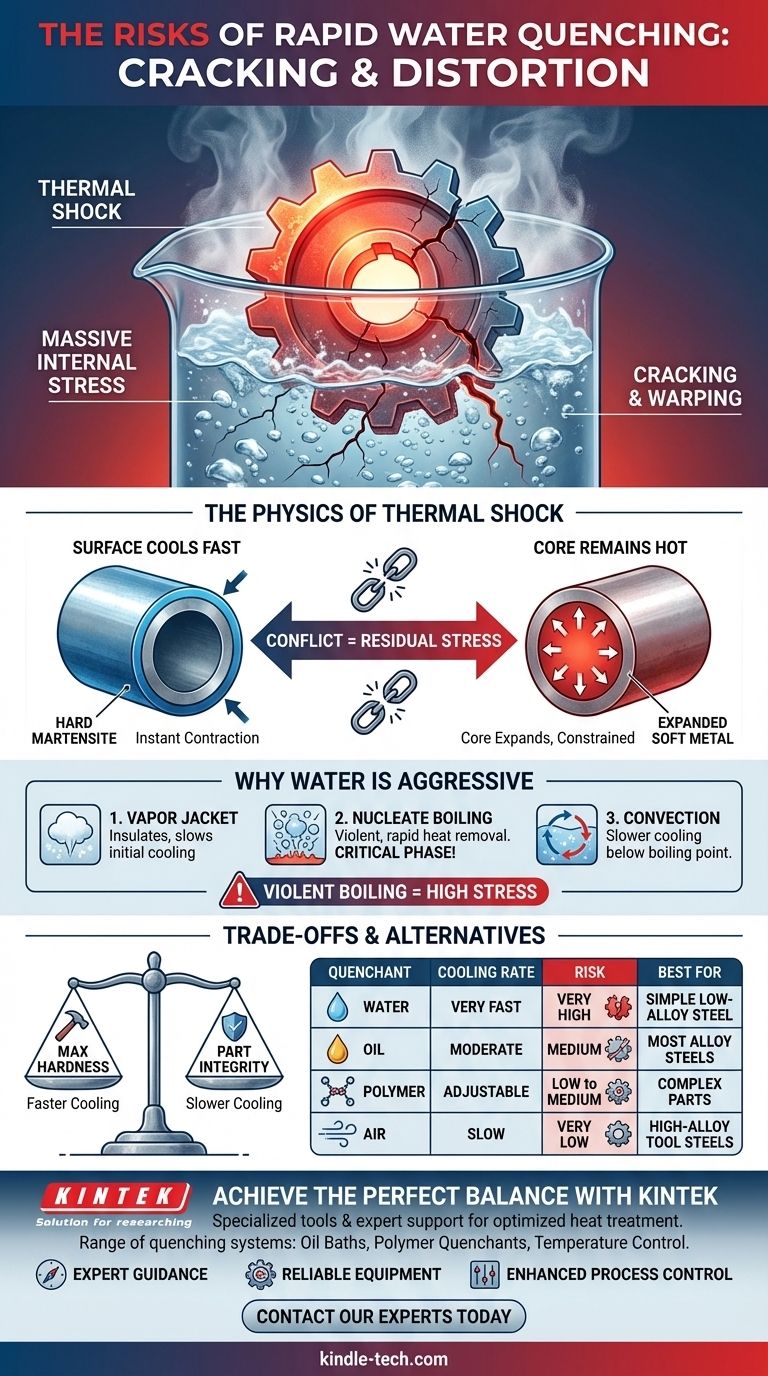

Физика термического удара при закалке в воде

Чтобы понять, почему вода так рискованна, нужно рассмотреть, что происходит на микроскопическом уровне, когда раскаленную стальную деталь погружают в воду. Этот процесс является бурным и вносит огромное напряжение в материал.

Проблема дифференциального охлаждения

Когда вы погружаете раскаленную докрасна стальную деталь в воду, ее поверхность остывает почти мгновенно. Это заставляет наружный слой сжиматься и превращаться в твердую, хрупкую структуру, известную как мартенсит.

Однако сердцевина детали все еще горячая и расширенная. Это создает огромный температурный градиент между поверхностью и центром.

Как нарастают внутренние напряжения

Этот конфликт — сжатая, жесткая внешняя оболочка, сдерживающая расширенную, горячую внутреннюю часть — является источником остаточного напряжения. Когда сердцевина в конечном итоге остывает, она тоже пытается сжаться, но теперь ее стягивает уже затвердевшая внешняя оболочка.

Если эти внутренние растягивающие и сжимающие силы превысят предел прочности материала на растяжение, деталь разрушится. Это разрушение проявляется двумя способами: деформацией (короблением) или прямым растрескиванием.

Почему вода является особенно агрессивной закалочной средой

Высокая теплоемкость воды и ее поведение при кипении делают ее чрезвычайно эффективной — и, следовательно, агрессивной — закалочной средой. Процесс охлаждения проходит в три стадии:

- Паровая рубашка: Сначала деталь окружает пленка пара, которая изолирует ее и замедляет охлаждение.

- Ядерное кипение: Эта пленка бурно разрушается, образуются пузырьки, которые быстро уносятся, отводя тепло от поверхности с огромной скоростью. Это самая агрессивная фаза охлаждения.

- Конвекция: Как только деталь остывает ниже точки кипения воды, охлаждение замедляется и обусловлено простой конвекцией жидкости.

Эта бурная стадия кипения делает закалку в воде такой суровой по сравнению с более медленными средами, такими как масло.

Понимание компромиссов: твердость против целостности

Решение использовать воду — это рассчитанный риск. Вы обмениваете целостность компонента на максимально возможную твердость.

Преимущество: достижение максимальной твердости

Цель закалки — охладить сталь достаточно быстро, чтобы предотвратить образование более мягких микроструктур и форсировать образование твердого мартенсита.

Для простых низколегированных сталей (таких как углеродистые стали 1045 или 1095) закалка в воде часто является единственным способом достичь необходимой скорости охлаждения для полной твердости. Более медленные закалочные среды, такие как масло, просто не могут отводить тепло достаточно быстро.

Риск: деформация и растрескивание

Основной риск — разрушение детали. Трещины часто возникают в острых внутренних углах, шпоночных пазах или резких изменениях поперечного сечения, поскольку эти элементы действуют как концентраторы напряжений.

Деформация также является серьезной проблемой, поскольку деформированная деталь может не соответствовать допускам по размерам, что делает ее бесполезной, даже если она не треснула.

Факторы, повышающие риск

Не все детали в равной степени подвержены риску. Риск растрескивания при закалке в воде значительно возрастает при:

- Сложности детали: Сложные формы гораздо чаще трескаются, чем простые, однородные.

- Высоком содержании углерода: Стали с более высоким содержанием углерода образуют более хрупкий мартенсит, что делает их более склонными к растрескиванию.

- Содержании легирующих элементов: Высоколегированные стали (такие как 4140 или 4340) спроектированы для упрочнения при более медленной закалке. Использование воды для них излишне и крайне рискованно.

Изучение более безопасных альтернатив закалке

Если риск растрескивания слишком велик, существует несколько других вариантов, обеспечивающих более контролируемое охлаждение. Ключ в том, чтобы подобрать закалочную среду в соответствии с прокаливаемостью стали — ее способностью образовывать мартенсит.

Масляная закалка: сбалансированный подход

Масло обеспечивает гораздо более медленную скорость охлаждения, чем вода. Это значительно снижает термический удар и риск деформации и растрескивания. Это предпочтительный выбор для большинства распространенных легированных сталей, обладающих достаточной прокаливаемостью.

Полимерные закалочные среды: настраиваемое решение

Полимерные закалочные среды на водной основе предлагают главное преимущество: регулируемую скорость охлаждения. Изменяя концентрацию полимера в воде, можно настроить скорость охлаждения, которая будет находиться где-то между водой и маслом, обеспечивая высококонтролируемый и воспроизводимый процесс.

Воздушное упрочнение: для максимальной стабильности

Высоколегированные инструментальные стали (такие как A2 или D2) известны как стали, упрочняющиеся на воздухе. Их химический состав разработан таким образом, что они могут превращаться в мартенсит просто путем охлаждения на неподвижном или принудительном воздухе. Это самая мягкая из возможных закалок, приводящая к минимальному напряжению и отличной размерной стабильности.

Выбор правильной закалки для вашего применения

Выбор правильного метода закалки — это управление риском при достижении желаемых металлургических свойств. Не существует единственной «лучшей» закалочной среды; есть только подходящая для данной задачи.

- Если ваш главный приоритет — максимальная твердость простой низколегированной стали: Закалка в воде является жизнеспособным, хотя и рискованным вариантом, требующим тщательного контроля процесса.

- Если ваш главный приоритет — размерная стабильность и целостность детали: Выбирайте сталь с более высокой прокаливаемостью и используйте более медленную закалочную среду, такую как масло или даже воздух.

- Если вам нужен баланс хорошей твердости и контроля процесса для сложных деталей: Полимерные закалочные среды предлагают наиболее гибкое и надежное решение.

Выбор правильной закалки заключается не в поиске самого быстрого охлаждения, а в поиске самого разумного охлаждения для вашего конкретного материала, геометрии и инженерных целей.

Сводная таблица:

| Закалочная среда | Скорость охлаждения | Риск растрескивания | Лучше всего подходит для |

|---|---|---|---|

| Вода | Очень быстро | Очень высокий | Простые низколегированные стали, требующие максимальной твердости |

| Масло | Умеренная | Средний | Большинство легированных сталей, сбалансированный подход |

| Полимер | Регулируемая | Низкий - Средний | Сложные детали, настраиваемый процесс |

| Воздух | Медленная | Очень низкий | Высоколегированные стали, упрочняющиеся на воздухе |

Достигните идеального баланса твердости и целостности детали с KINTEK.

Выбор правильного процесса закалки критически важен для предотвращения дорогостоящих отказов, таких как растрескивание и деформация. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя точные инструменты и экспертную поддержку, необходимые для оптимизации ваших процессов термообработки.

Независимо от того, работаете ли вы с простыми углеродистыми сталями или сложными высоколегированными компонентами, наш ассортимент закалочных систем и расходных материалов — включая масляные ванны, полимерные закалочные среды и блоки контроля температуры — гарантирует, что вы сможете достичь желаемых металлургических свойств без ущерба для качества детали.

Позвольте KINTEK стать вашим партнером в точности:

- Экспертное руководство: Получите рекомендации, адаптированные к вашему конкретному материалу и геометрии.

- Надежное оборудование: Обеспечьте стабильные, воспроизводимые результаты с нашими высококачественными лабораторными системами.

- Улучшенный контроль процесса: Минимизируйте риски и максимизируйте выход с помощью правильного решения для закалки.

Свяжитесь с нашими экспертами по термообработке сегодня, чтобы обсудить, как мы можем помочь вам выбрать идеальный метод закалки для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Циркуляционный водокольцевой вакуумный насос для лабораторного и промышленного использования

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Как работает водокольцевой вакуумный насос? Откройте для себя эффективный принцип жидкостного поршня

- Для чего можно использовать вакуумный насос? Применение в промышленных процессах от упаковки до автоматизации

- Что определяет достижимую степень вакуума водокольцевого вакуумного насоса? Раскройте физику его пределов

- Каково назначение компрессионной камеры в вакуумном насосе? Сердце вакуумного генератора

- Почему водокольцевой вакуумный насос подходит для перекачки легковоспламеняющихся или взрывоопасных газов? Внутренняя безопасность за счет изотермического сжатия