По своей сути, термообработка — это строго контролируемый промышленный процесс, при котором металлы нагреваются и охлаждаются до точных температур и с определенной скоростью. Это манипулирование не изменяет форму металла, но коренным образом изменяет его внутреннюю кристаллическую структуру, тем самым модифицируя его физические и механические свойства, такие как твердость, вязкость и пластичность.

Термообработка — ключ к раскрытию полного потенциала металла. Речь идет не о плавке или ковке материала, а о точном упорядочивании его внутренней атомной структуры для достижения специфических эксплуатационных характеристик, которыми не обладает исходный металл.

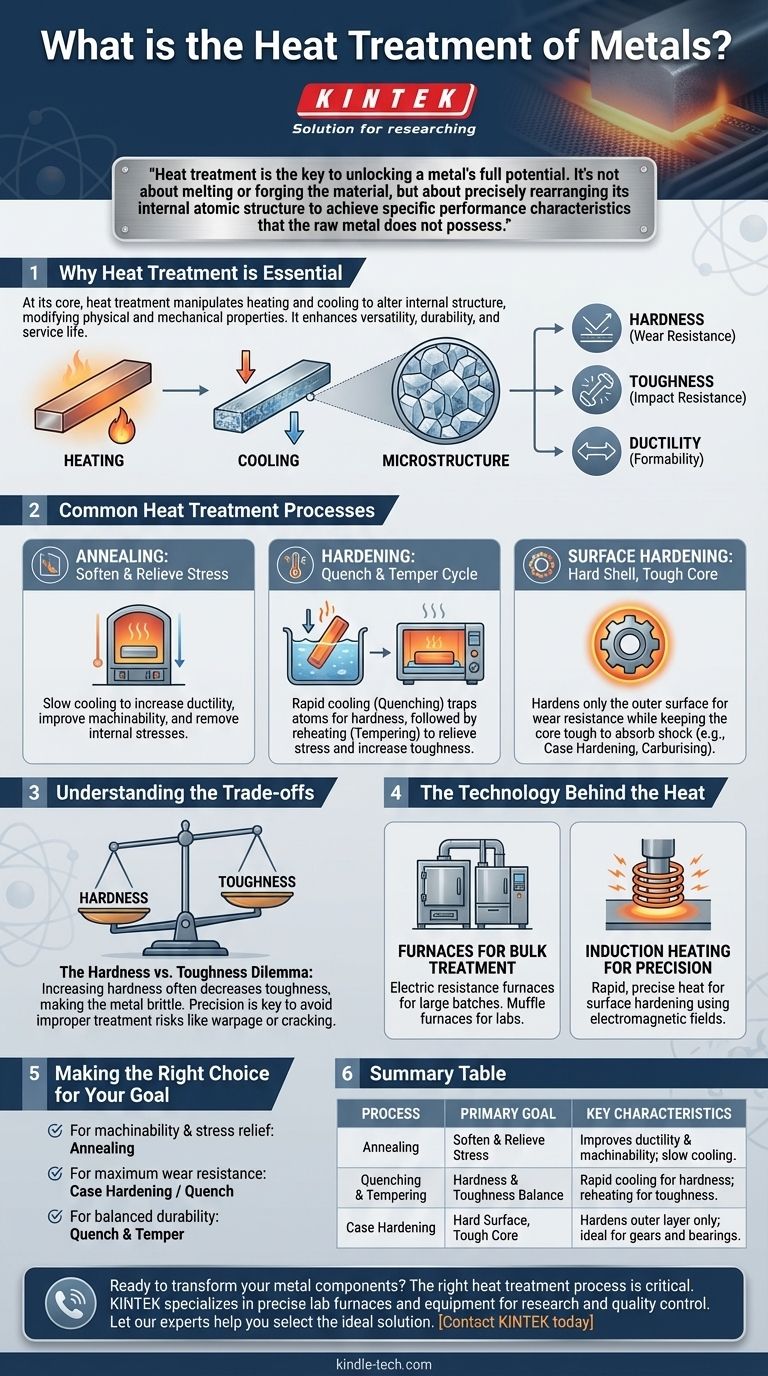

Почему термообработка необходима

Основная цель термообработки — сделать металлическую деталь более пригодной для предполагаемого применения. Этот процесс является критически важным этапом производства, повышающим универсальность, долговечность и срок службы металлических компонентов.

Управление микроструктурой

Нагрев металла обеспечивает энергию для движения его атомов и их перестройки в различные кристаллические структуры. Затем скорость охлаждения «закрепляет» желаемую структуру, известную как микроструктура. Именно эта внутренняя архитектура определяет конечные свойства компонента.

Улучшение механических свойств

Изменяя микроструктуру, мы можем точно настроить критические свойства. Например, мы можем увеличить твердость для лучшей износостойкости, улучшить вязкость для сопротивления разрушению от удара или повысить пластичность, чтобы металл можно было формовать или протягивать без разрушения.

Общие процессы термообработки

Различные комбинации циклов нагрева, температур и скоростей охлаждения определяют конкретные процессы обработки, каждый из которых предназначен для получения определенного набора свойств.

Отжиг: для смягчения и снятия напряжений

Отжиг включает нагрев металла с последующим очень медленным его охлаждением. Этот процесс используется для смягчения материала, повышения его пластичности и облегчения механической обработки или формовки. Он также служит для снятия внутренних напряжений, возникших на предыдущих этапах производства.

Закалка: цикл закалки и отпуска

Закалка — это процесс быстрого охлаждения металла, обычно в воде, масле или воздухе, после его нагрева до высокой температуры. Это заставляет атомы застревать в очень твердой, но хрупкой структуре.

Поскольку закалка создает хрупкость, за ней почти всегда следует отпуск. Он включает повторный нагрев детали до более низкой температуры для снятия части внутренних напряжений, что снижает хрупкость и повышает вязкость за счет небольшой потери твердости.

Поверхностное упрочнение: прочная сердцевина с твердой оболочкой

Также известная как поверхностное упрочнение, эта группа процессов упрочняет только внешнюю поверхность детали, оставляя внутреннюю сердцевину (поверхностный слой) более мягкой и вязкой.

Это создает идеальное сочетание для таких компонентов, как шестерни, которым нужна высокоизносостойкая поверхность для зацепления с другими деталями, но вязкая сердцевина для поглощения ударов и предотвращения катастрофического разрушения. Цементация — распространенный метод, при котором в поверхность стали вводят углерод для обеспечения такого локализованного упрочнения.

Понимание компромиссов

Термообработка — это дисциплина, основанная на тщательно сбалансированных компромиссах. Вы редко можете максимизировать все желаемые свойства одновременно.

Дилемма твердости против вязкости

Самый фундаментальный компромисс заключается между твердостью и вязкостью. По мере увеличения твердости металла вы почти неизбежно уменьшаете его вязкость, делая его более хрупким и склонным к разрушению при внезапном ударе. Идеально закаленный напильник может резать сталь, но он разобьется, если уронить его на бетонный пол. Вот почему отпуск так важен после закалки.

Риск неправильной обработки

Термообработка требует крайней точности. Использование неправильной температуры, времени или охлаждающей среды может не только не дать желаемых свойств, но и необратимо повредить или уничтожить компонент. Это может привести к короблению, растрескиванию или получению детали, которая слишком мягкая или слишком хрупкая для своей задачи.

Технология, стоящая за нагревом

Метод, используемый для подвода тепла, выбирается в зависимости от процесса, материала и масштаба производства.

Печи для объемной обработки

Для обработки целых компонентов или больших партий часто используются электрические печи сопротивления. Они работают как большие, строго контролируемые духовки. Меньшие муфельные печи часто используются в лабораториях для тестирования свойств материалов или для обработки очень мелких деталей.

Индукционный нагрев для точности

Индукционный нагрев использует электромагнитные поля для быстрого создания тепла непосредственно в поверхности металла. Этот метод чрезвычайно быстр и точен, что делает его идеальным для процессов поверхностного упрочнения, когда необходимо обработать только внешний слой детали.

Выбор правильного варианта для вашей цели

Выбор правильного процесса термообработки полностью определяется требованиями к конечной производительности компонента.

- Если ваш главный приоритет — обрабатываемость и снятие напряжений: Отжиг — правильный процесс для смягчения материала и облегчения работы с ним.

- Если ваш главный приоритет — максимальная износостойкость и поверхностная твердость: Поверхностное упрочнение или полная закалка с минимальным отпуском обеспечат максимально твердую поверхность.

- Если ваш главный приоритет — сбалансированная долговечность при ударах и износе: Цикл закалки с отпуском — стандартный подход для достижения хорошего сочетания твердости и вязкости.

В конечном счете, термообработка превращает простой кусок металла в высокопроизводительный инженерный компонент.

Сводная таблица:

| Процесс | Основная цель | Ключевые характеристики |

|---|---|---|

| Отжиг | Смягчение и снятие напряжений | Повышает пластичность и обрабатываемость; медленное охлаждение. |

| Закалка и отпуск | Баланс твердости и вязкости | Быстрое охлаждение (закалка) для твердости; повторный нагрев (отпуск) для вязкости. |

| Поверхностное упрочнение | Твердая поверхность, вязкая сердцевина | Упрочняет только внешний слой; идеально подходит для шестерен и подшипников. |

Готовы трансформировать свои металлические компоненты? Правильный процесс термообработки имеет решающее значение для достижения идеального баланса твердости, вязкости и долговечности. KINTEK специализируется на предоставлении точных лабораторных печей и оборудования, необходимых для исследований, разработок и контроля качества процессов термообработки. Позвольте нашим экспертам помочь вам выбрать идеальное решение для нужд вашей лаборатории. Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект!

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Что влияет на скорость плавления? Освойте ключевые факторы для точного контроля

- Как использовать муфельную печь в лаборатории? Пошаговое руководство по безопасному и точному использованию

- Почему важна температура плавления металла? Ключ к производству и производительности

- Что влияет на диапазон плавления? Понимание критической роли чистоты и структуры

- При нагревании металлического кольца оно расширяется или сжимается? Отверстие становится больше, а не меньше