Основная функция спекания — превращение массы порошка в твердый, связный объект с помощью тепла. Этот процесс происходит при температурах ниже точки плавления материала и основан на атомной диффузии для сплавления отдельных частиц, что повышает прочность, плотность и целостность материала.

Спекание позволяет нам создавать прочные, твердые компоненты из металлических или керамических порошков без необходимости их плавления. Это делает его незаменимым и энергоэффективным инструментом для обработки материалов с чрезвычайно высокими температурами плавления и для передовых производственных технологий, таких как 3D-печать.

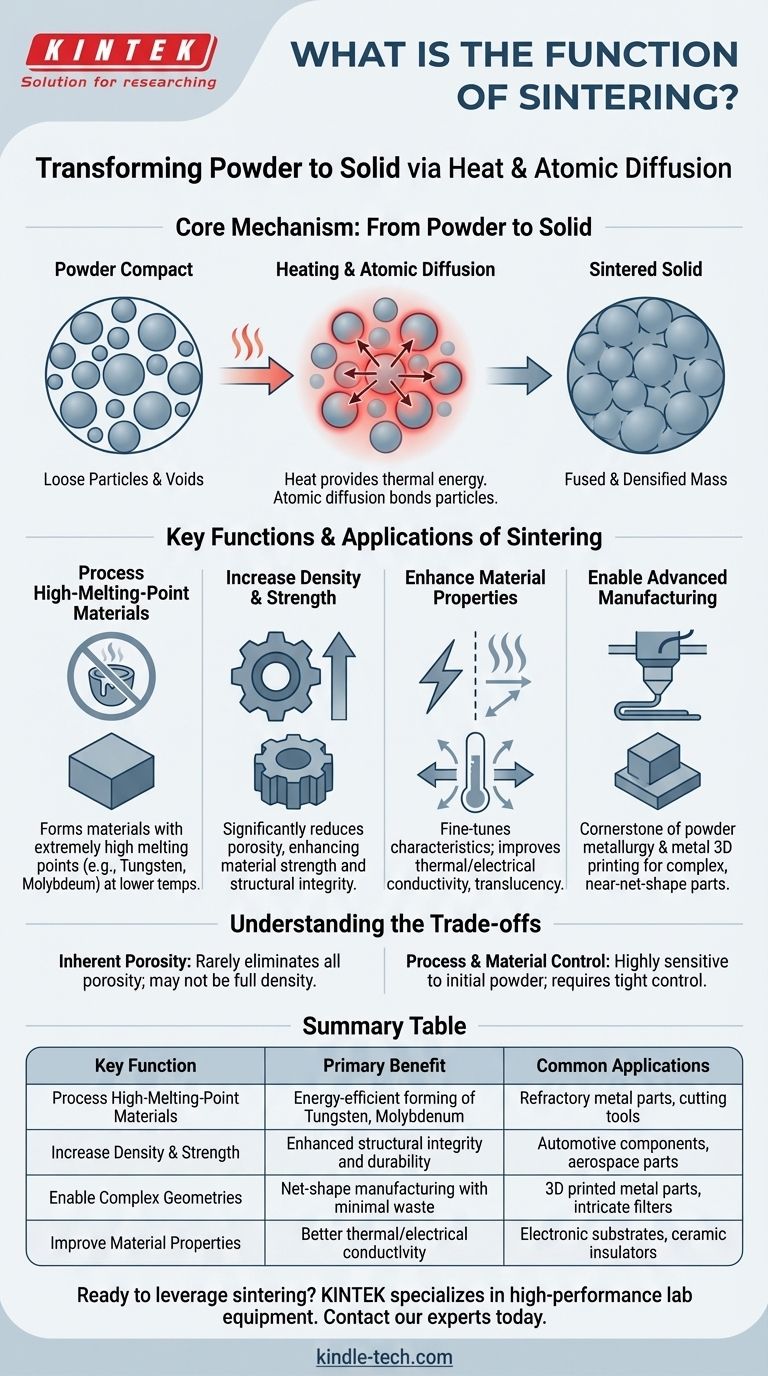

Основной механизм: от порошка к твердому телу

Спекание — это, по сути, процесс термической трансформации. Он берет уплотненную или рыхлую совокупность частиц и использует контролируемый нагрев для их соединения в единую, уплотненную деталь.

Роль тепла и давления

Тепло является основным движущим фактором спекания. Оно обеспечивает необходимую тепловую энергию для подвижности атомов внутри частиц.

Хотя давление не всегда требуется, его часто применяют для прижатия частиц порошка в тесный контакт, что уменьшает расстояние, которое должны преодолеть атомы, и ускоряет процесс связывания.

Атомная диффузия: ключ к сплавлению

Вместо плавления спекание основано на атомной диффузии. При повышенных температурах атомы мигрируют через границы соседних частиц.

Это движение атомов эффективно заполняет пустоты между частицами и создает прочные металлургические связи, сплавляя отдельные зерна в единую твердую массу с более усовершенствованной микроструктурой.

Ключевые функции и области применения спекания

Инженеры и производители выбирают спекание из-за нескольких явных и мощных преимуществ по сравнению с другими методами, такими как литье.

Обработка материалов с высокой температурой плавления

Это одна из важнейших функций спекания. Для таких металлов, как вольфрам и молибден, имеющих чрезвычайно высокие температуры плавления, их плавление непрактично и непомерно дорого.

Спекание позволяет формировать эти материалы в твердые, пригодные для использования детали при гораздо более низких температурах, экономя значительную энергию и преодолевая технические препятствия.

Повышение плотности и прочности материала

Исходный порошковый компактированный образец является пористым. Процесс спекания значительно уменьшает эту пористость, стягивая частицы вместе.

Уменьшение пустого пространства между частицами резко увеличивает общую плотность изделия, что напрямую способствует повышению прочности материала и структурной целостности.

Улучшение свойств материала

Контролируя процесс спекания, можно точно настроить конечные характеристики материала.

Правильное спекание может значительно улучшить тепло- и электропроводность, поскольку сплавленные границы частиц создают более эффективный путь для прохождения энергии. Для некоторых керамических материалов это может даже повысить полупрозрачность.

Обеспечение передовых методов производства

Спекание является краеугольным камнем современного производства, особенно в порошковой металлургии и 3D-печати металлами.

Оно позволяет создавать сложные детали, близкие к конечному размеру, непосредственно из слоя порошка, минимизируя отходы и необходимость последующей механической обработки.

Понимание компромиссов

Несмотря на свою мощь, процесс спекания имеет присущие ему характеристики, которые необходимо учитывать для любого применения.

Внутренняя пористость

Хотя спекание значительно уплотняет материал, оно редко полностью устраняет пористость. Спеченный образец может быть не таким полностью плотным, как отлитый из жидкого состояния.

Эта остаточная пористость может стать ограничивающим фактором для применений, требующих максимально возможной механической прочности или герметичности.

Контроль процесса и материала

Конечные свойства спеченного изделия сильно зависят от характеристик исходного порошка, включая размер и форму частиц.

Достижение стабильных, воспроизводимых результатов требует строгого контроля температуры, времени и условий окружающей среды на протяжении всего цикла спекания.

Сделайте правильный выбор для вашей цели

Выбор спекания полностью зависит от используемого материала и конечных свойств, которых необходимо достичь.

- Если ваша основная цель — работа с высокотемпературными материалами: Спекание является наиболее практичным и энергоэффективным методом формования деталей из таких металлов, как вольфрам.

- Если ваша основная цель — создание сложных деталей, близких к конечному размеру: Спекание, особенно при 3D-печати, отлично подходит для создания замысловатых конструкций с минимальными потерями материала.

- Если ваша основная цель — достижение определенных свойств материала: Спекание обеспечивает уникальный уровень контроля над конечной плотностью, проводимостью и прочностью детали.

В конечном счете, спекание служит основополагающим процессом для точного и эффективного создания передовых материалов.

Сводная таблица:

| Ключевая функция | Основное преимущество | Общие области применения |

|---|---|---|

| Обработка высокотемпературных материалов | Энергоэффективное формование вольфрама, молибдена | Детали из тугоплавких металлов, режущие инструменты |

| Повышение плотности и прочности | Улучшенная структурная целостность и долговечность | Автомобильные компоненты, детали аэрокосмической техники |

| Обеспечение сложных геометрий | Производство деталей, близких к конечному размеру, с минимальными отходами | 3D-печатные металлические детали, сложные фильтры |

| Улучшение свойств материала | Лучшая тепло- и электропроводность | Электронные подложки, керамические изоляторы |

Готовы использовать спекание для ваших лабораторных или производственных нужд? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для обработки материалов. Независимо от того, работаете ли вы с передовой керамикой, металлическими порошками или разрабатываете новые протоколы спекания, наши решения обеспечивают точный контроль температуры и стабильные результаты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши исследования и производственные цели с помощью надежных печей и аксессуаров для спекания.

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Как приготовить биоуголь в муфельной печи? Пошаговое руководство по контролируемому пиролизу

- Какую функцию выполняет муфельная печь в покрытиях LiNbO3 на NCA? Повышение стабильности катодного интерфейса

- Какова функция высокоточного термостата для сушки при приготовлении нанокомпозитов графен/оксид олова?

- Каково влияние скорости охлаждения при термообработке? Контроль твердости, прочности и пластичности

- Почему расплавы стекла LAGP после закалки необходимо немедленно помещать в нагревательную печь для отжига при 500°C?

- Как муфельная печь способствует постобработке нанопор ZrO2? Точный отжиг для превосходных наноструктур

- Какую роль играет высокотемпературная воздушная печь в экспериментах по коррозии HTL? Обеспечение целостности данных посредством предварительного окисления

- Почему для отжига Mg-2Ag требуется высокоточная электрическая печь? Достижение чистого гомогенизации