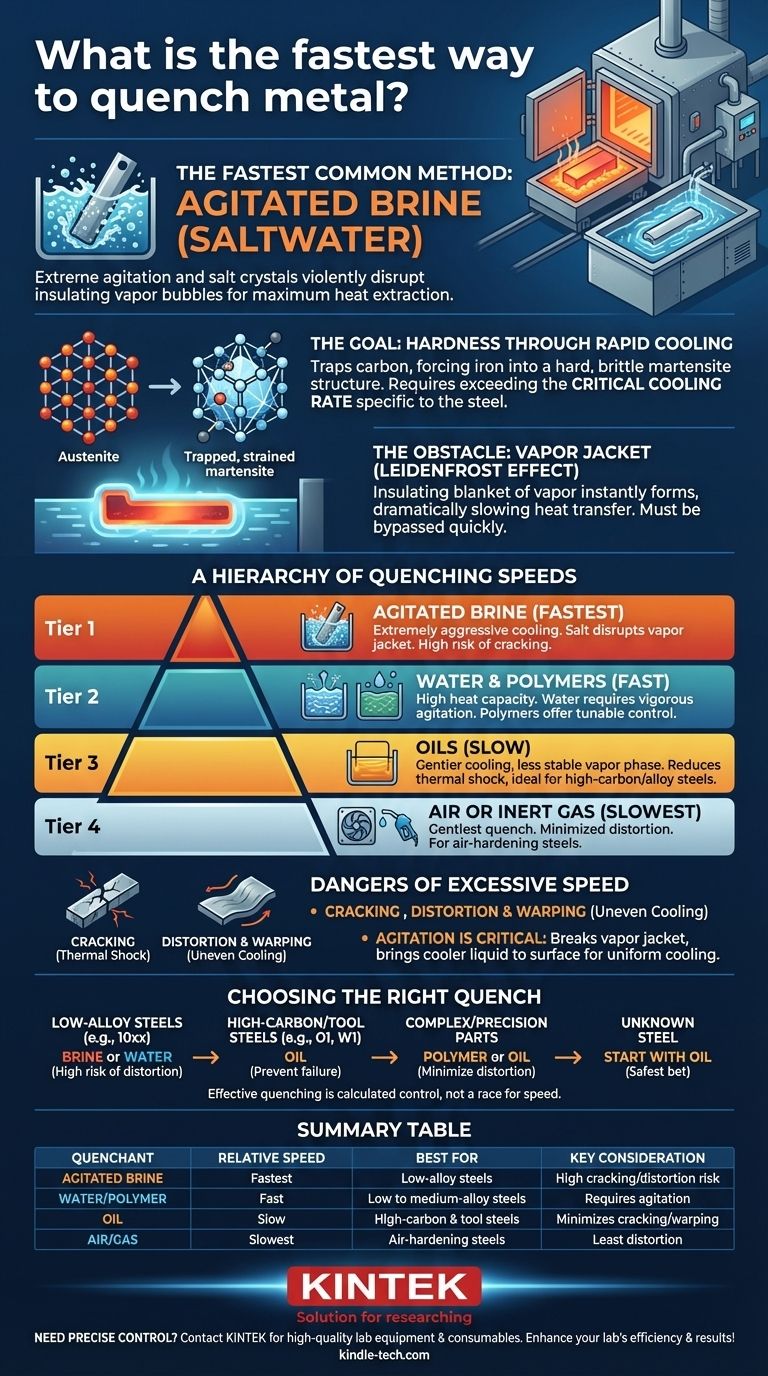

Самый быстрый распространенный метод закалки металла — погружение его в перемешиваемый рассол (соленую воду). Чрезвычайное перемешивание и то, как кристаллы соли препятствуют образованию изолирующих паровых пузырей на поверхности металла, обеспечивают максимально быстрое отведение тепла в условиях типичной мастерской или промышленной установки.

Хотя перемешиваемый рассол обеспечивает самую высокую скорость охлаждения, стремление к скорости часто бывает ошибочным. Истинная цель закалки — охладить конкретный металл ровно настолько быстро, чтобы достичь желаемой твердости — и не быстрее, поскольку чрезмерная скорость является основной причиной трещин и деформации.

Как закалка создает твердость

Чтобы понять скорость закалки, вы должны сначала понять, зачем мы вообще закаливаем. Этот процесс заключается в фиксации определенной кристаллической структуры в стали.

Цель: Зафиксировать структуру мартенсита

Когда вы нагреваете сталь выше ее критической температуры (состояние, называемое аустенитизацией), ее внутренняя кристаллическая структура превращается в аустенит, который может растворять большое количество углерода.

Если вы охлаждаете ее медленно, углерод выходит из раствора и образует мягкие структуры, такие как перлит. Чтобы сделать сталь твердой, вы должны охладить ее настолько быстро, чтобы атомы углерода оказались запертыми, заставляя кристаллы железа принимать твердую, хрупкую и сильно напряженную структуру, называемую мартенситом.

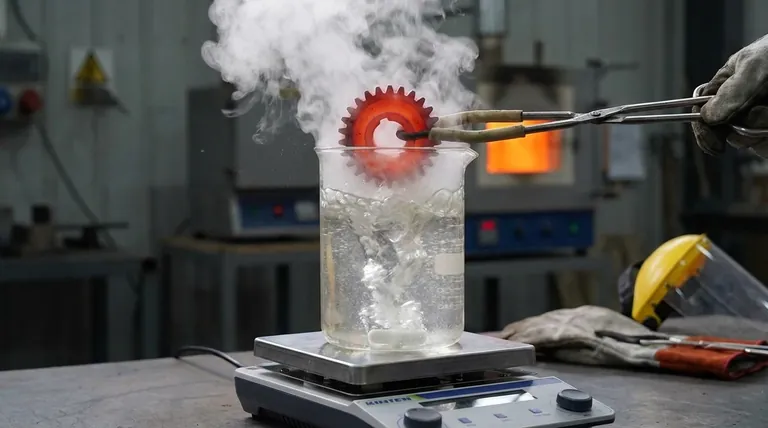

Враг: Паровая рубашка

Самым большим препятствием для быстрого охлаждения является эффект Лейденфроста. Когда горячий металл попадает в жидкую закалочную среду, он мгновенно испаряет жидкость вокруг себя, создавая изолирующее одеяло из пара.

Эта «паровая рубашка» резко замедляет теплопередачу. Успешная закалка зависит от того, насколько быстро вы сможете пройти эту фазу.

Ключ: Критическая скорость охлаждения

Каждый тип стали имеет критическую скорость охлаждения — минимальную скорость, необходимую для предотвращения образования мягких структур и формирования твердого мартенсита. Цель состоит в том, чтобы выбрать закалочную среду, которая соответствует или немного превышает эту скорость для вашего конкретного сплава, но не превышает ее настолько, чтобы вызвать разрушающее напряжение.

Иерархия скоростей закалки

Закалочные среды не создаются равными. Их способность отводить тепло сильно варьируется в зависимости от их физических свойств.

Уровень 1: Перемешиваемый рассол (Самый быстрый)

Рассол быстрее, чем обычная вода, потому что кристаллы соли агрессивно разрушают паровую рубашку. Когда образуются паровые пузыри, они немедленно схлопываются, обеспечивая постоянный контакт жидкости с поверхностью металла. Это обеспечивает чрезвычайно агрессивное и быстрое охлаждение.

Уровень 2: Вода и полимеры

Вода — очень быстрая закалочная среда из-за ее высокой теплоемкости. Однако она склонна к образованию стабильной паровой рубашки, что может привести к неравномерному охлаждению и мягким участкам, если ее энергично не перемешивать.

Полимерные закалочные среды — это современное решение, где скорость охлаждения можно регулировать, изменяя концентрацию полимера в воде. Они заполняют пробел между водой и маслом, предлагая больший контроль и снижая риск растрескивания.

Уровень 3: Масла

Масла — гораздо более медленная закалочная среда, чем вода. Это намеренная особенность, а не недостаток. Паровая фаза менее стабильна, а общая скорость охлаждения более мягкая, что резко снижает термический шок для детали. Это важно для высокоуглеродистых и высоколегированных сталей, которые очень склонны к растрескиванию.

Уровень 4: Воздух или инертный газ

Некоторые высоколегированные стали, известные как «самозакаливающиеся на воздухе», имеют настолько низкую критическую скорость охлаждения, что их можно закалить, просто охлаждая на неподвижном или принудительном воздухе. Это самая мягкая закалка из всех и приводит к наименьшей деформации.

Понимание компромиссов: почему «самый быстрый» — это опасно

Выбор закалочной среды, которая слишком быстра для вашей стали, является одной из самых распространенных и дорогостоящих ошибок при термообработке.

Риск термического шока и растрескивания

Когда вы закаливаете деталь, ее поверхность мгновенно охлаждается и сжимается, в то время как сердцевина остается горячей и расширенной. Это создает огромное внутреннее напряжение. Если скорость охлаждения будет слишком экстремальной, это напряжение превысит прочность материала, и деталь треснет, часто со слышимым «щелчком».

Проблема коробления и деформации

Даже если деталь не треснет, неравномерное или чрезмерно быстрое охлаждение может привести к ее короблению и деформации. Идеально обработанная деталь может стать непригодной, если после термообработки она больше не соответствует требуемым размерам.

Важность перемешивания

Независимо от закалочной среды, перемешивание критически важно. Перемещение детали вверх-вниз или из стороны в сторону (а не вращение) или наличие системы для прокачки закалочной среды служит двум целям: оно механически разрушает паровую рубашку и обеспечивает постоянное подведение более холодной жидкости к поверхности детали. Это способствует быстрому и равномерному охлаждению.

Выбор правильной закалки для вашей стали

Оптимальная закалочная среда является функцией содержания легирующих элементов в стали, толщины сечения детали и вашей терпимости к деформации.

- Если ваша главная цель — упрочнение простых низколегированных сталей (например, серии 10xx): Рассол или вода могут потребоваться для превышения критической скорости охлаждения, но вы должны принять более высокий риск деформации или растрескивания.

- Если ваша главная цель — безопасное упрочнение высокоуглеродистых или инструментальных сталей (например, O1, W1 или 52100): Правильно подобранное закалочное масло является верным выбором для предотвращения катастрофического разрушения.

- Если ваша главная цель — минимизировать деформацию сложной или высокоточной детали: Закалка в полимере или масле обеспечивает контроль, необходимый для достижения твердости при сохранении геометрии детали.

- Если вы работаете с неизвестной сталью: Всегда начинайте с самой медленной закалочной среды (масло). Если она не упрочняет, вы можете повторно нагреть и попробовать более быструю среду, но вы не сможете исправить трещину.

Эффективная закалка — это не гонка на скорость, а расчетливый контроль охлаждения в соответствии с конкретными потребностями вашего материала.

Сводная таблица:

| Тип закалочной среды | Относительная скорость | Лучше всего подходит для | Ключевое соображение |

|---|---|---|---|

| Перемешиваемый рассол | Самый быстрый | Низколегированные стали | Высокий риск растрескивания/деформации |

| Вода/Полимер | Быстрый | Низко- и среднелегированные стали | Требуется перемешивание для однородности |

| Масло | Медленный | Высокоуглеродистые и инструментальные стали | Минимизирует растрескивание и коробление |

| Воздух/Газ | Самый медленный | Самозакаливающиеся стали | Наименьшая деформация, для определенных сплавов |

Нужен точный контроль процесса термообработки? В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к потребностям вашей лаборатории. Независимо от того, работаете ли вы с закалочными маслами, полимерами или специальными печами, наши решения гарантируют достижение идеальной твердости для ваших материалов без риска растрескивания или деформации. Свяжитесь с нами сегодня, чтобы найти подходящее оборудование для вашей конкретной стали и применения — давайте вместе повысим эффективность и результаты вашей лаборатории! Свяжитесь с нами сейчас

Визуальное руководство

Связанные товары

- Лабораторная малогабаритная магнитная мешалка с постоянной температурой, нагреватель и мешалка

- Профессиональные режущие инструменты для углеродной бумаги, диафрагмы, медной и алюминиевой фольги и многого другого

- Инженерный усовершенствованный тонкий керамический радиатор из оксида алюминия Al2O3 для изоляции

- Печь для индукционной плавки вакуумной дугой

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Какую роль играет печь для высокоточного отпуска в обработке стали 42CrMo4? Оптимизация прочности и ударной вязкости

- Что такое процесс вакуумной термообработки? Достижение превосходных характеристик материала и чистоты

- Как рабочая температура влияет на выбор металла для полностью металлической горячей зоны? Экспертный выбор материалов

- Каково преимущество печей сопротивления? Обеспечение превосходного контроля и чистоты

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов

- Как печь для вакуумного спекания способствует уплотнению MgO? Оптимизируйте чистоту и плотность с помощью решений KINTEK

- Каково назначение пиролизной установки? Превращение отходов в топливо и ценные продукты

- Какие металлы НЕЛЬЗЯ паять твердым припоем? Понимание проблем, связанных с низкой температурой плавления и реактивными оксидами