Короче говоря, температура является самым критически важным фактором в процессе спекания. Она обеспечивает тепловую энергию, необходимую атомам для диффузии через границы частиц, эффективно сваривая материал в плотную, твердую массу. Этот процесс должен происходить при температуре, достаточно высокой для содействия этому атомному движению, но оставаться ниже температуры плавления материала, чтобы избежать полного разжижения.

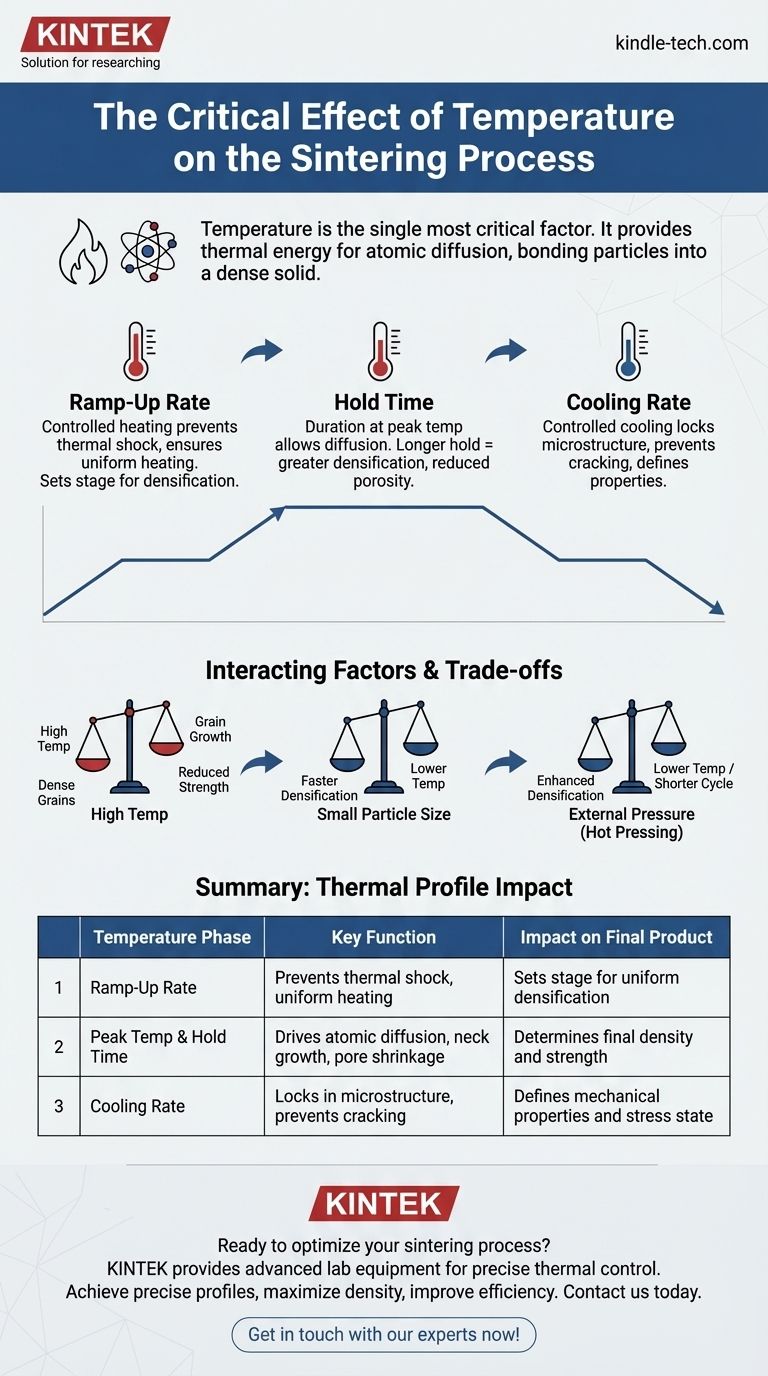

Цель состоит не просто в достижении высокой температуры, а в точном контроле всего термического профиля — скорости нагрева, времени выдержки и скорости охлаждения. Этот полный температурный цикл определяет конечную плотность, микроструктуру и фактическую производительность спеченной детали.

Фундаментальная роль температуры в атомной диффузии

Спекание — это, по сути, процесс уменьшения поверхностной энергии совокупности частиц путем их соединения. Температура — это двигатель, который приводит в движение эту трансформацию.

Обеспечение энергии для связывания

Тепло придает атомам необходимую кинетическую энергию для движения. При достаточно высоких температурах атомы могут мигрировать из объема частицы к точкам контакта, или «шейкам», между соседними частицами.

Это движение, известное как диффузия, является причиной роста этих шеек, уменьшения пор и уплотнения и упрочнения всей детали.

Критическое температурное окно

Температуру спекания необходимо тщательно выбирать. Она должна быть достаточно высокой, чтобы диффузия происходила с практической скоростью, но должна оставаться ниже температуры плавления материала.

В некоторых многокомпонентных системах процесс может пересекать эвтектическую температуру — самую низкую температуру, при которой может образоваться жидкая фаза. Появление этой жидкости может резко ускорить уплотнение, что называется спеканием с жидкой фазой.

Температура и кинетика спекания

Скорость диффузии сильно зависит от температуры. Небольшое повышение температуры может вызвать экспоненциальный рост скорости спекания.

Эта зависимость означает, что температура является основным рычагом для контроля скорости, с которой происходит процесс уплотнения.

Помимо пиковой температуры: важность термического профиля

Эффективное спекание — это не одна температурная точка. Это управление всем циклом нагрева и охлаждения, поскольку каждый этап по-разному влияет на конечный продукт.

Скорость нарастания (Ramp-Up Rate)

Скорость, с которой материал нагревается до пиковой температуры спекания, имеет решающее значение. Контролируемый подъем предотвращает термический шок и обеспечивает равномерный нагрев по всей детали.

Этот начальный этап создает условия для равномерного перераспределения частиц и устранения пористости во время выдержки.

Время выдержки (Hold Time)

Продолжительность пребывания при пиковой температуре, часто называемая временем выдержки или пропитки, позволяет процессу диффузии приблизиться к завершению.

Более длительное время выдержки обычно приводит к большему уплотнению и уменьшению пористости. Например, увеличение времени выдержки с 30 до 60 минут может уменьшить размер пор до 25%.

Скорость охлаждения

Скорость охлаждения так же важна, как и цикл нагрева. Контролируемое охлаждение предотвращает возникновение термических напряжений, которые могут привести к растрескиванию детали.

Оно также фиксирует конечную микроструктуру, что необходимо для достижения желаемых механических и физических свойств материала.

Понимание компромиссов и взаимодействующих факторов

Температура действует не изолированно. Ее эффект смягчается несколькими другими факторами, создавая сложную взаимосвязь, которой необходимо управлять.

Температура против роста зерна

Основной компромисс при спекании заключается в достижении высокой плотности без чрезмерного роста зерен. В то время как более высокие температуры ускоряют уплотнение, они также заставляют отдельные кристаллы (зерна) в материале расти.

Слишком большие зерна часто приводят к снижению механической прочности и ударной вязкости. Идеальный процесс максимизирует плотность при ограничении размера зерна.

Взаимодействие с размером частиц

Начальный размер частиц оказывает глубокое влияние на поведение при спекании. Меньшие частицы имеют большее соотношение площади поверхности к объему, что обеспечивает большую движущую силу для уплотнения.

Следовательно, материалы с меньшими частицами часто можно спекать до полной плотности при более низких температурах или за более короткое время.

Взаимодействие с давлением

Приложение внешнего давления во время процесса, известное как горячее прессование, может значительно улучшить уплотнение. Давление способствует перераспределению частиц и схлопыванию пор.

Это позволяет использовать более низкие температуры спекания, что полезно для предотвращения нежелательного роста зерен или термической деградации.

Оптимизация температуры для вашей цели спекания

Идеальный температурный профиль определяется исключительно желаемым результатом для конечного компонента.

- Если ваш основной фокус — максимальная плотность: Вам, вероятно, потребуется использовать температуру, близкую к верхней границе рабочего диапазона, и достаточное время выдержки, при этом тщательно контролируя чрезмерный рост зерен.

- Если ваш основной фокус — контроль микроструктуры: Уделяйте пристальное внимание всему термическому профилю, поскольку скорость нарастания и охлаждения так же важна, как и пиковая температура для управления размером зерна.

- Если ваш основной фокус — эффективность процесса: Рассмотрите возможность использования более мелких исходных порошков или применения внешнего давления, поскольку оба могут позволить использовать более низкие температуры и более короткие циклы.

В конечном счете, овладение процессом спекания заключается в понимании того, как весь температурный цикл формирует структуру материала на атомном уровне.

Сводная таблица:

| Фаза температуры | Ключевая функция | Влияние на конечный продукт |

|---|---|---|

| Скорость нарастания | Предотвращает термический шок, обеспечивает равномерный нагрев | Создает условия для равномерного уплотнения |

| Пиковая температура и время выдержки | Стимулирует атомную диффузию, рост шеек и усадку пор | Определяет конечную плотность и прочность |

| Скорость охлаждения | Фиксирует микроструктуру, предотвращает растрескивание | Определяет механические свойства и состояние напряжений |

Готовы оптимизировать процесс спекания и достичь превосходной плотности и производительности материала?

Точный термический контроль, описанный в этой статье, имеет решающее значение для успеха. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования, включая высокотемпературные печи, адаптированные для удовлетворения строгих требований исследований и разработок в области спекания и производства.

Наши решения помогают вам:

- Достигать точных температурных профилей с надежным контролем нагрева и охлаждения.

- Максимизировать плотность и контролировать микроструктуру для получения более прочных и однородных деталей.

- Повысить эффективность процесса с помощью оборудования, разработанного для ваших конкретных материалов и целей.

Свяжитесь с нами сегодня, чтобы обсудить, как опыт KINTEK в области лабораторного оборудования может улучшить ваши результаты спекания. Давайте создадим идеальное термическое решение для ваших лабораторных нужд.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания и пайки в вакууме

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры