Короче говоря, температура спекания — это самый критический параметр, который контролирует превращение рыхлого порошкового компакта в плотный твердый объект. Она обеспечивает тепловую энергию, необходимую атомам для перемещения и образования связей между частицами, — процесс, известный как диффузия. Правильная температура определяет конечную плотность, прочность и микроструктуру компонента.

Основная проблема спекания заключается в том, что температура оказывает противоречивое воздействие. В то время как более высокие температуры увеличивают уплотнение и прочность, они также несут риск чрезмерного роста зерен, деформации и дефектов. Ключ заключается в работе в оптимальном «окне спекания», которое уравновешивает эти результаты.

Фундаментальная роль температуры: Движущая сила диффузии

Спекание работает путем нагрева материала до температуры ниже его точки плавления. Это подводимое тепло активирует движение атомов, заставляя отдельные частицы связываться, а общая заготовка уплотняется.

Активация атомного движения

При комнатной температуре атомы в порошковом компакте в основном статичны. По мере повышения температуры они получают необходимую кинетическую энергию для миграции от одной частицы к другой. Этот атомный транспорт является фундаментальным механизмом спекания.

Процесс диффузии

Это атомное движение, или диффузия, сильно зависит от температуры. Два основных механизма — это объемная диффузия (атомы перемещаются по кристаллической решетке) и диффузия по границам зерен (атомы перемещаются вдоль границ между кристаллами). Оба экспоненциально ускоряются с ростом температуры.

Цель: Рост шейки и уплотнение

Диффузия вызывает образование и рост «шейки» в точках контакта между частицами порошка. По мере расширения этих шеек поры (пустые пространства) между частицами сжимаются и постепенно устраняются. Этот процесс, известный как уплотнение, увеличивает плотность детали и, следовательно, ее механическую прочность.

Как температура формирует конечную микроструктуру

Температурный профиль — включая пиковую температуру и время выдержки — напрямую определяет конечные характеристики спеченной детали.

Контроль плотности и пористости

Более высокие температуры спекания приводят к более высоким скоростям диффузии. Это приводит к более полному удалению пор, в результате чего деталь имеет более высокую конечную плотность и более низкую остаточную пористость. Для большинства конструкционных применений достижение почти полной плотности является основной целью.

Нежелательный эффект: Рост зерен

В то же время тепловая энергия, которая способствует уплотнению, также способствует росту зерен. По мере слияния частиц мелкие кристаллические зерна имеют тенденцию сливаться в более крупные. Чрезмерный рост зерен может быть пагубным, часто снижая твердость и вязкость материала.

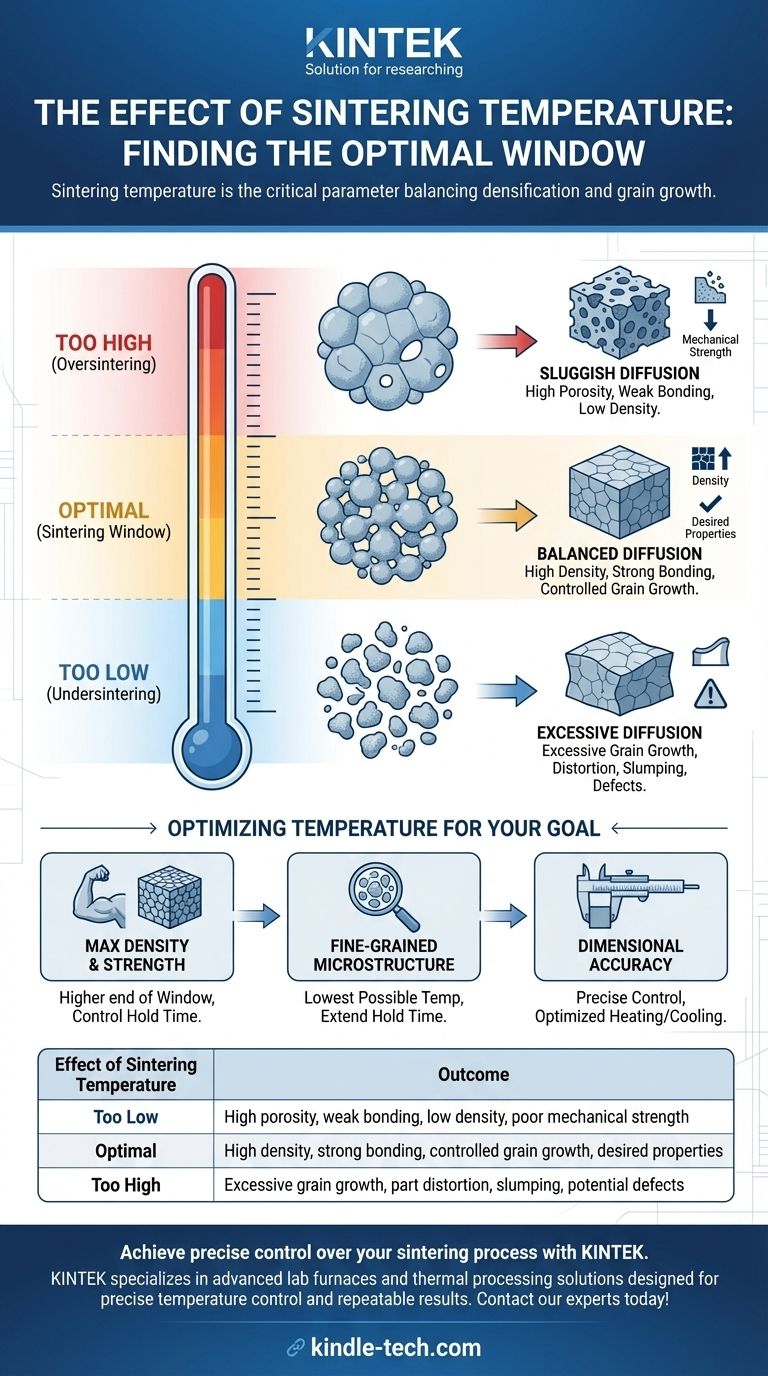

Понимание компромиссов: Окно спекания

Успех процесса спекания зависит от баланса между положительным эффектом уплотнения и отрицательными эффектами чрезмерной температуры.

Риск недостаточного спекания

Если температура слишком низка, диффузия замедлена и недостаточна. Результатом является плохое сцепление между частицами, высокая пористость и механически слабая деталь, которая не достигла целевой плотности или свойств.

Опасность переспекания

Если температура слишком высока или выдержка слишком длительна, возникает ряд проблем.

- Чрезмерный рост зерен: Как отмечалось, это может ухудшить механические свойства.

- Деформация и проседание: По мере приближения температуры к точке плавления материала деталь может потерять структурную целостность и начать провисать или коробиться под собственным весом, что является основным источником дефектов.

- Эффекты трения: Высокие температуры также могут усугублять трение между деталью и опорной поверхностью, что приводит к трещинам или деформации при охлаждении.

Поиск «окна спекания»

Окно спекания — это идеальный диапазон температур для конкретного материала. Он достаточно высок, чтобы обеспечить желаемое уплотнение за разумное время, но достаточно низок, чтобы предотвратить чрезмерный рост зерен, проседание и другие дефекты, связанные с нагревом.

Оптимизация температуры для вашей цели

Идеальная температура спекания — это не одно фиксированное значение, а определяется желаемыми свойствами конечного компонента.

- Если ваш основной фокус — максимальная плотность и прочность: Вы, вероятно, будете работать в верхней части окна спекания материала, тщательно контролируя скорость нагрева и время выдержки, чтобы предотвратить деформацию.

- Если ваш основной фокус — мелкозернистая микроструктура: Вам следует стремиться к самой низкой возможной температуре, которая все еще обеспечивает целевую плотность, часто за счет увеличения времени выдержки или использования более мелких исходных порошков.

- Если ваш основной фокус — точность размеров и избежание дефектов: Вы должны точно контролировать температуру, чтобы избежать проседания, и использовать правильно спроектированный цикл нагрева и охлаждения для минимизации термических напряжений.

Освоение контроля температуры — это важнейший навык для преобразования потенциала порошкового материала в высокопроизводительный и надежный компонент.

Сводная таблица:

| Влияние температуры спекания | Результат |

|---|---|

| Слишком низкая (Недоспекание) | Высокая пористость, слабое сцепление, низкая плотность, плохая механическая прочность |

| Оптимальная (Окно спекания) | Высокая плотность, прочное сцепление, контролируемый рост зерен, желаемые свойства |

| Слишком высокая (Переспекание) | Чрезмерный рост зерен, деформация детали, проседание, потенциальные дефекты |

Достигните точного контроля над процессом спекания с KINTEK.

Освоение окна спекания критически важно для производства высокопроизводительных компонентов с правильной плотностью, прочностью и микроструктурой. Независимо от того, какова ваша цель — максимальная прочность, мелкозернистая структура или идеальная точность размеров, — необходимое оборудование является ключевым.

KINTEK специализируется на передовых лабораторных печах и решениях для термической обработки, разработанных для точного контроля температуры и воспроизводимых результатов. Наш опыт помогает вам оптимизировать цикл спекания, чтобы избежать дефектов и достичь ваших материаловедческих целей.

Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить, как наши решения могут улучшить ваши результаты спекания. Позвольте нам помочь вам найти идеальный баланс для ваших материалов.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Вертикальная лабораторная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Каково основное преимущество использования трубчатой печи? Обеспечение превосходного контроля температуры и атмосферы

- Какую трубку используют для трубчатой печи? Выберите правильный материал для температуры и атмосферы

- Какова высокая температура керамической трубки? От 1100°C до 1800°C, выберите правильный материал

- Почему для высокотемпературных трубчатых печей требуется футеровка из высокочистого оксида алюминия? Обеспечение точных исследований биомассы

- Какова функция трубок из оксида алюминия и оксидной ваты в пиролизной печи? Оптимизируйте качество производства биоугля