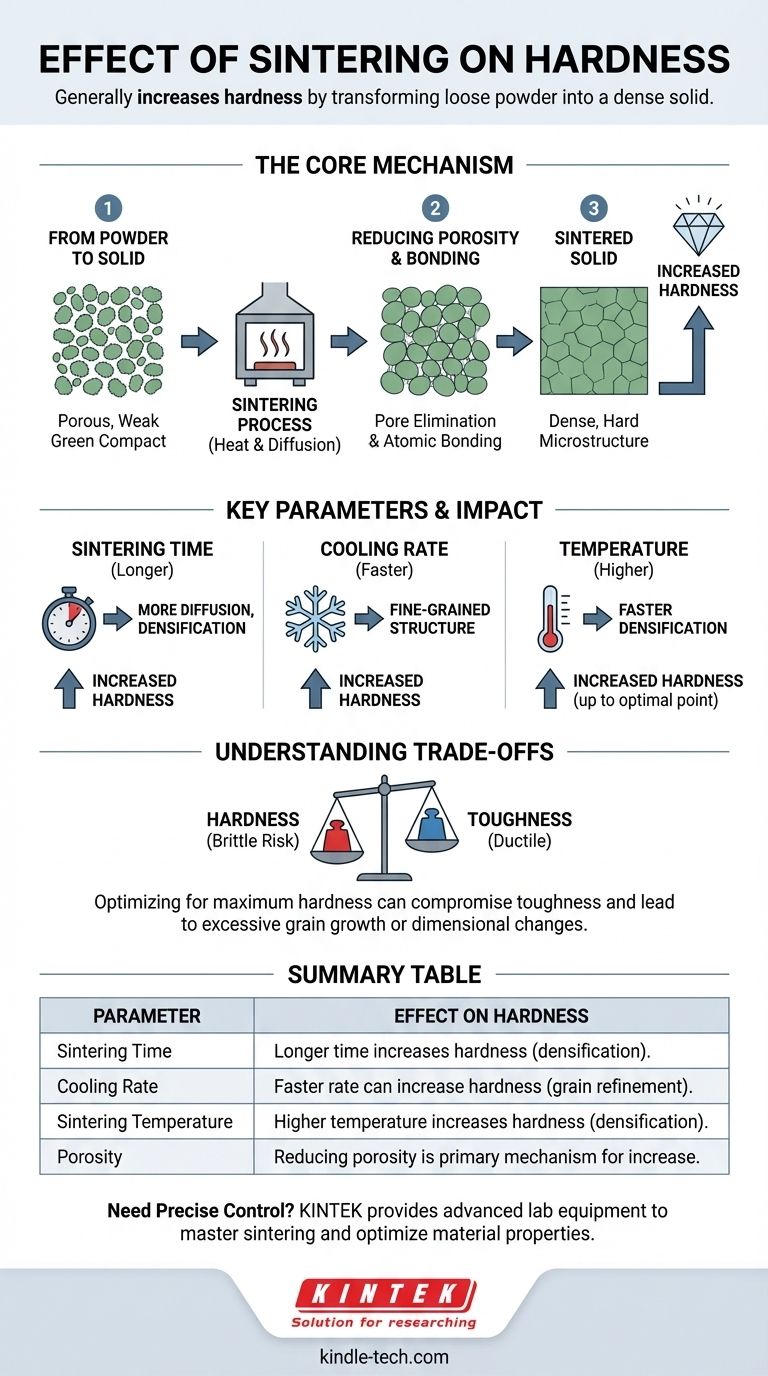

Короче говоря, спекание обычно увеличивает твердость материала. Этот процесс превращает совокупность рыхлых частиц в плотную, твердую массу, а ключевые параметры, такие как время спекания и скорость охлаждения, могут быть отрегулированы для максимизации этого эффекта. Более длительное спекание и более высокая скорость охлаждения обычно приводят к получению более твердого конечного продукта.

Основная цель спекания — уменьшить пористость путем сплавления частиц. Это создает более плотную, консолидированную микроструктуру, и результирующее увеличение твердости является прямым следствием этой улучшенной внутренней структуры.

Основной механизм: как спекание формирует твердость

Спекание — это процесс термической обработки, который превращает порошковую прессовку в плотный, прочный компонент. Это преобразование является основной причиной изменения твердости.

От порошка к твердому телу

Исходным материалом часто является «сырая прессовка» — совокупность частиц, спрессованных в определенную форму. Эта прессовка пористая и механически слабая. При спекании применяется нагрев ниже точки плавления материала, что обеспечивает энергию для образования связей между атомами на границах частиц.

Уменьшение пористости

Пустые пространства, или поры, между частицами являются основным источником слабости в неспеченной детали. Во время спекания материал диффундирует, заполняя эти пустоты, что приводит к усадке и уплотнению детали. Устранение этой пористости является наиболее важным фактором увеличения твердости.

Содействие атомному связыванию

По мере устранения пор между отдельными зернами материала образуются прочные металлургические связи. Это создает непрерывную, твердую решетку, которая гораздо более устойчива к деформации и вдавливанию, что является самим определением твердости.

Ключевые параметры и их влияние

Вы можете контролировать результат процесса спекания, манипулируя несколькими ключевыми переменными. Каждая из них оказывает прямое и предсказуемое влияние на конечную твердость.

Роль времени спекания

Как отмечается в исследованиях, увеличение продолжительности процесса спекания дает больше времени для атомной диффузии. Это приводит к более полному устранению пор и более прочным связям между зернами, что приводит к получению более плотного и твердого материала.

Влияние скорости охлаждения

Более высокая скорость охлаждения после спекания может «зафиксировать» желаемую мелкозернистую микроструктуру. Для многих материалов эта мелкозернистая структура тверже и прочнее, чем крупнозернистая, которая может образоваться при медленном охлаждении. Это концептуально похоже на то, как закалка используется для упрочнения стали.

Критический фактор температуры

Хотя время и скорость охлаждения важны, температура спекания, возможно, является наиболее критической переменной. Более высокие температуры ускоряют процесс диффузии, обеспечивая более быстрое уплотнение и большее увеличение твердости. Однако для каждого материала существует оптимальная температура.

Понимание компромиссов

Достижение максимальной твердости не всегда является единственной целью. Агрессивная настройка процесса спекания может привести к нежелательным побочным эффектам.

Твердость против вязкости

Фундаментальный принцип материаловедения — это компромисс между твердостью и вязкостью. Очень твердый материал часто более хрупкий, что означает, что он более подвержен разрушению при внезапном ударе. Оптимизация для твердости может поставить под угрозу способность материала поглощать энергию.

Риск чрезмерного роста зерна

Если температура спекания слишком высока или время слишком велико, зерна могут чрезмерно увеличиться. Хотя первоначальный рост зерна полезен, чрезмерно крупные зерна иногда могут приводить к снижению прочности и вязкости, создавая более слабую общую структуру, несмотря на высокую плотность.

Контроль размеров

Спекание по своей природе включает усадку по мере уплотнения материала. Агрессивные параметры, максимизирующие твердость, также могут вызывать более значительные и потенциально менее предсказуемые изменения размеров, что затрудняет соблюдение жестких допусков на конечную деталь.

Настройка процесса для вашей цели

Идеальные параметры спекания полностью зависят от желаемых свойств конечного компонента. Вы должны сбалансировать конкурирующие требования для достижения наилучшего результата.

- Если ваша основная цель — максимизация твердости и прочности: используйте более высокие температуры спекания, более длительное время выдержки и высокую скорость охлаждения.

- Если ваша основная цель — сбалансировать твердость с вязкостью: оптимизируйте для полной плотности, не вызывая чрезмерного роста зерна, и рассмотрите возможность использования более умеренной, контролируемой скорости охлаждения.

- Если ваша основная цель — высокая точность размеров: используйте минимальные эффективные параметры спекания (время и температура), необходимые для достижения целевой плотности, что поможет минимизировать и контролировать усадку.

В конечном итоге, освоение процесса спекания обеспечивает прямой контроль над микроструктурой, позволяя вам создавать материалы с точно необходимыми свойствами.

Сводная таблица:

| Параметр | Влияние на твердость |

|---|---|

| Время спекания | Более длительное время увеличивает твердость за счет содействия уплотнению. |

| Скорость охлаждения | Более высокая скорость охлаждения может увеличить твердость за счет измельчения зернистой структуры. |

| Температура спекания | Более высокая температура ускоряет уплотнение, увеличивая твердость (до оптимальной точки). |

| Пористость | Уменьшение пористости является основным механизмом увеличения твердости. |

Нужен точный контроль над твердостью и свойствами вашего материала?

Процесс спекания является ключом к достижению идеального баланса твердости, вязкости и точности размеров для ваших компонентов. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и экспертных расходных материалов, необходимых для освоения этого критически важного термического процесса.

Независимо от того, разрабатываете ли вы новые материалы или оптимизируете существующее производство, наши решения помогут вам достичь превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании и испытаниях материалов.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какова теплоемкость муфельной печи? Понимание тепловой массы для оптимальной производительности

- Как проверить температуру муфельной печи? Руководство по точному мониторингу

- Что такое муфельная печь? Руководство по высокотемпературному нагреву без загрязнений

- Является ли муфельная печь духовкой? Руководство по высокотемпературному и низкотемпературному нагреву

- Что такое муфельная печь в окружающей среде? Достижение чистого, беззагрязняющего нагрева