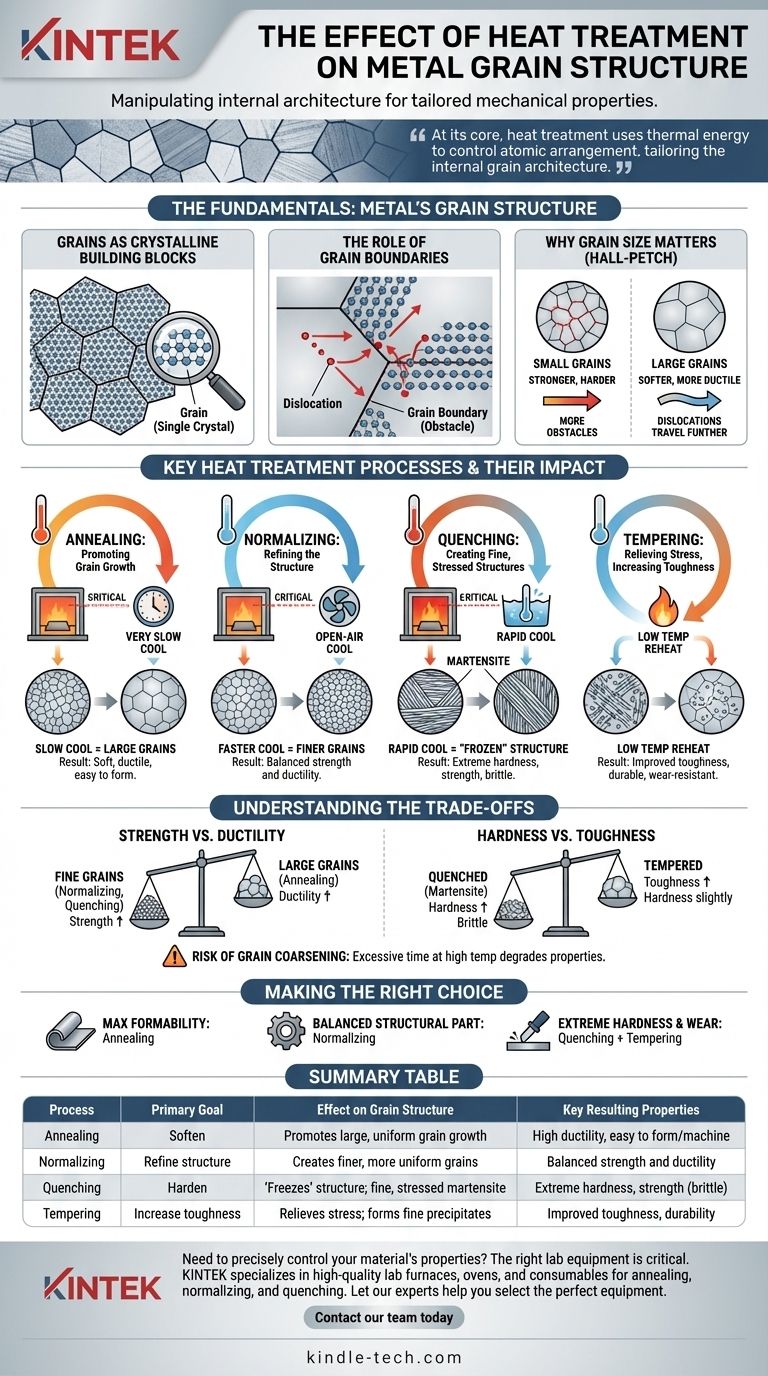

По своей сути, термическая обработка является основным методом, который металлурги используют для целенаправленного изменения внутренней зернистой структуры металла. Точно контролируя циклы нагрева и охлаждения, можно изменять размер, форму и распределение этих кристаллических зерен, что напрямую определяет конечные механические свойства материала, такие как прочность, твердость и пластичность.

Фундаментальное соотношение, которое необходимо понять, заключается в следующем: термическая обработка — это не просто нагрев или охлаждение металла. Это использование тепловой энергии для контроля атомного расположения внутри материала, что позволяет адаптировать его внутреннюю зернистую архитектуру для удовлетворения конкретных инженерных требований.

Основы: Что такое зернистая структура металла?

Зерна как кристаллические строительные блоки

Металлы представляют собой кристаллические твердые тела, что означает, что их атомы расположены в высокоупорядоченной, повторяющейся решетке. Зерно — это отдельный кристалл внутри металла. Представьте себе цельный кусок стали не как однородный блок, а как плотно упакованную мозаику из бесчисленных микроскопических, отдельных кристаллов.

Роль границ зерен

Там, где одно зерно заканчивается и начинается другое, находится граница зерна. Эти границы являются областями атомного несоответствия и более высокой энергии. Важно отметить, что границы зерен действуют как препятствия, которые затрудняют движение дефектов, называемых дислокациями.

Поскольку движение дислокаций — это то, как металл пластически деформируется (постоянно изгибается), больше препятствий означает, что для деформации требуется больше силы.

Почему размер зерна имеет значение

Это приводит к наиболее важному принципу: размер зерна определяет прочность.

Материал с мелкими зернами имеет гораздо большую общую площадь границ зерен. Это создает больше препятствий для движения дислокаций, делая материал более прочным и твердым. Это известно как соотношение Холла-Петча.

И наоборот, материал с крупными зернами имеет меньше границ. Дислокации могут перемещаться дальше, прежде чем будут остановлены, что делает материал более мягким и пластичным (легче изгибается и формуется).

Ключевые процессы термической обработки и их влияние на зерна

Термическая обработка использует температуру для стимулирования роста новых, свободных от напряжений зерен или для фиксации атомной структуры в сильно напряженном, мелкозернистом состоянии.

Отжиг: Стимулирование роста зерен

Отжиг включает нагрев металла выше температуры рекристаллизации с последующим очень медленным охлаждением. Этот процесс дает атомам достаточно времени и энергии для перестройки в конфигурацию с низким напряжением.

Результатом является структура из крупных, однородных (равноосных) зерен. Это делает материал значительно мягче, пластичнее и легче поддающимся механической обработке или формовке.

Нормализация: Улучшение зернистой структуры

Нормализация аналогична отжигу, но использует более высокую скорость охлаждения, обычно путем охлаждения детали на открытом воздухе. Это дает меньше времени для роста зерен по сравнению с медленным печным охлаждением при отжиге.

В результате процесса получается более тонкая, более однородная зернистая структура, чем при отжиге. Это приводит к получению материала, который прочнее и немного тверже, чем отожженная деталь, предлагая хороший баланс прочности и пластичности.

Закалка: Создание тонких, напряженных структур

Закалка — это процесс чрезвычайно быстрого охлаждения металла с высокой температуры, часто путем погружения его в воду, масло или рассол. Это «замораживает» атомную структуру в неравновесном состоянии.

Для стали это задерживает атомы углерода в искаженной решетке, называемой мартенситом. Эта структура определяется не традиционными зернами, а чрезвычайно тонкими «рейками» или «пластинами», создавая огромное количество внутренних границ и напряжений. Результатом является материал чрезвычайной твердости и прочности, но также очень низкой вязкости (хрупкости).

Отпуск: Снятие напряжения и повышение вязкости

Закаленная деталь почти всегда слишком хрупка для практического использования. Отпуск — это последующая низкотемпературная термическая обработка, которая снимает внутренние напряжения, созданные во время закалки.

Он позволяет некоторую контролируемую атомную перестройку, превращая хрупкий мартенсит в микроструктуру с мелкими карбидными выделениями. Этот процесс немного снижает твердость, но значительно повышает вязкость, создавая прочную и износостойкую конечную деталь.

Понимание компромиссов

Вы не можете оптимизировать каждое свойство одновременно. Термическая обработка вынуждает вас идти на стратегические компромиссы, основанные на потребностях применения.

Дилемма прочности против пластичности

Это самый фундаментальный компромисс. Процессы, которые создают мелкие зерна (например, нормализация и закалка), увеличивают прочность за счет пластичности. Процессы, которые создают крупные зерна (например, отжиг), увеличивают пластичность за счет прочности.

Твердость против вязкости

Закалка производит материал с максимальной твердостью, но минимальной вязкостью, что означает, что он будет разрушаться, а не гнуться при ударе. Отпуск — это действие, направленное на то, чтобы пожертвовать частью этой пиковой твердости, чтобы восстановить существенное свойство вязкости. Чем выше температура отпуска, тем больше твердости вы жертвуете для большего увеличения вязкости.

Риск укрупнения зерна

Оставление металла при высокой температуре слишком долго может привести к чрезмерному росту зерна. Это состояние, известное как укрупнение зерна, может необратимо ухудшить механические свойства, делая материал слабее и иногда более восприимчивым к хрупкому разрушению, даже после последующих термических обработок.

Правильный выбор для вашей цели

Ваш выбор термической обработки должен быть напрямую связан с желаемыми эксплуатационными характеристиками конечного компонента.

- Если ваша основная цель — максимальная формуемость и пластичность: Отжиг — лучший выбор для создания мягкого, низконапряженного материала с крупными зернами, с которым легко работать.

- Если ваша основная цель — хороший баланс прочности и вязкости для конструкционной детали: Нормализация обеспечивает улучшенную зернистую структуру, которая обеспечивает превосходные механические свойства по сравнению с состоянием после прокатки или отжига.

- Если ваша основная цель — экстремальная твердость и износостойкость: Закалка с последующим тщательно подобранным циклом отпуска — это необходимый путь для получения прочного, твердого и долговечного компонента.

Овладев принципами термической обработки, вы получаете прямой контроль над внутренней архитектурой материала и его конечными характеристиками.

Сводная таблица:

| Процесс термической обработки | Основная цель | Влияние на зернистую структуру | Ключевые результирующие свойства |

|---|---|---|---|

| Отжиг | Смягчение металла | Способствует росту крупных, однородных зерен | Высокая пластичность, легкость формовки/обработки |

| Нормализация | Улучшение структуры | Создает более мелкие, более однородные зерна | Сбалансированная прочность и пластичность |

| Закалка | Закалка металла | 'Замораживает' структуру; создает тонкий, напряженный мартенсит | Чрезвычайная твердость и прочность (но хрупкость) |

| Отпуск | Повышение вязкости | Снимает напряжение от закалки; образует мелкие карбидные выделения | Улучшенная вязкость и долговечность |

Необходимо точно контролировать свойства вашего материала? Правильное лабораторное оборудование имеет решающее значение для успешных исследований и разработок в области термической обработки. KINTEK специализируется на высококачественных лабораторных печах, сушильных шкафах и расходных материалах, которые обеспечивают точный контроль температуры и равномерный нагрев, необходимые для процессов отжига, нормализации и закалки. Позвольте нашим экспертам помочь вам выбрать идеальное оборудование для достижения ваших целей в материаловедении. Свяжитесь с нашей командой сегодня, чтобы обсудить потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

Люди также спрашивают

- Насколько рентабельна энергия из биомассы? Стратегическое руководство по жизнеспособности и затратам

- Какова температура пайки? Освоение критической температуры ликвидуса для прочных соединений

- Каковы будущие перспективы пиролиза? Превращение отходов в возобновляемые виды топлива и удаление углерода

- Почему точный контроль температуры и скорости деформации имеет решающее значение при деформации бериллия? Оптимизация высокотемпературной характеристики

- Каково применение кварца в стекольной промышленности? Незаменим для высокоэффективного плавленого кварцевого стекла

- Каковы три стадии спекания? Освойте микроструктурную трансформацию

- Как измерить толщину покрытия? Выберите правильный метод для вашей подложки

- Каково происхождение спекания? Откройте для себя доисторическую эволюцию термического сплавления и древнюю керамику