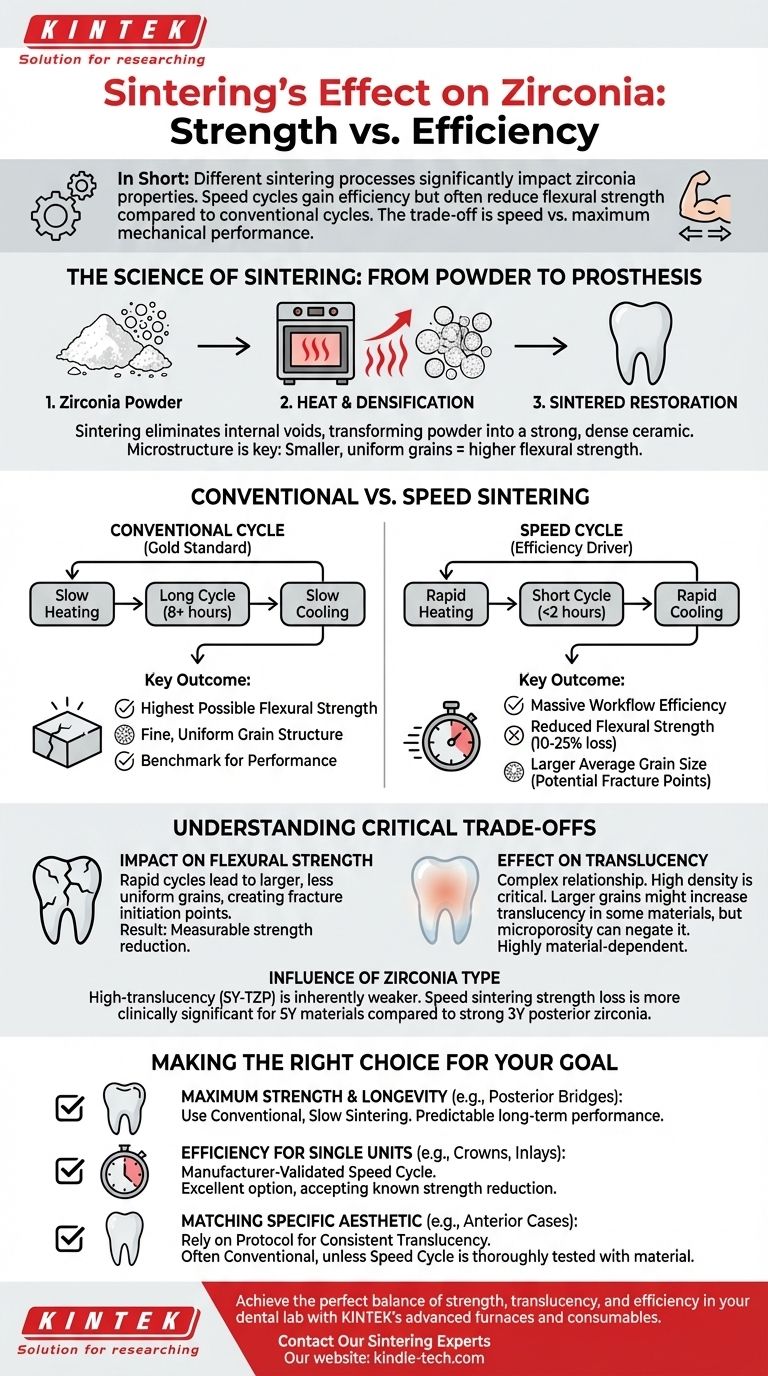

Короче говоря, различные процессы спекания существенно влияют на конечные свойства полупрозрачного монолитного диоксида циркония. В то время как более быстрые циклы «скоростного» спекания обеспечивают значительный прирост эффективности, они часто приводят к измеримому снижению прочности на изгиб по сравнению с более медленными, традиционными циклами. Влияние на полупрозрачность более сложное и зависит от материала, но основной компромисс заключается в скорости по сравнению с максимальными механическими характеристиками.

Выбор между традиционным циклом и циклом скоростного спекания — это не просто экономия времени. Это клиническое и техническое решение, которое напрямую изменяет конечную микроструктуру материала, создавая критический баланс между эффективностью рабочего процесса, прочностью на изгиб и эстетикой.

Наука спекания: от порошка к протезу

Цель спекания

Спекание — это критический этап, который превращает пористый, мелоподобный блок диоксида циркония в плотную, прочную керамическую реставрацию. Процесс использует тепло, чтобы заставить отдельные частицы циркония скрепляться и уплотняться.

Этот процесс уплотнения резко снижает пористость. Устранение этих внутренних пустот придает конечной реставрации из диоксида циркония высокую прочность на изгиб и структурную целостность.

Критическая роль микроструктуры

Конечные свойства спеченного диоксида циркония определяются его внутренней микроструктурой, в частности размером и распределением его кристаллических зерен.

В целом, микроструктура с меньшими, более однородными зернами приводит к более высокой прочности на изгиб. Это связано с тем, что трещине труднее распространяться через плотную сеть мелких зерен, чем разрушаться по крупным, неправильным зернам.

Традиционное спекание против скоростного: прямое сравнение

Традиционный цикл: золотой стандарт

Традиционный цикл спекания — это длительный, медленный процесс, часто занимающий 8 часов и более. Он включает очень постепенные скорости нагрева и охлаждения.

Этот намеренный темп позволяет контролировать и равномерно расти зернам, обычно приводя к мелкозернистой микроструктуре, которая обеспечивает максимально возможную прочность на изгиб для данного материала из диоксида циркония. Он считается эталоном механических характеристик.

Скоростной цикл: двигатель эффективности

Циклы скоростного спекания резко сокращают процесс, часто до менее чем двух часов. Это достигается за счет чрезвычайно быстрых скоростей нагрева и охлаждения.

Очевидное преимущество — огромный прирост эффективности рабочего процесса, позволяющий изготавливать реставрации за одно посещение и сокращать время выполнения заказов для зуботехнических лабораторий. Однако эта экономия времени имеет важные последствия для материаловедения.

Понимание критических компромиссов

Влияние на прочность на изгиб

Быстрый нагрев при скоростном цикле может привести к менее равномерному росту зерен, часто приводя к большим средним размерам зерен. Эти более крупные зерна могут служить потенциальными точками зарождения трещин при нагрузке.

Следовательно, скоростное спекание почти всегда приводит к снижению прочности на изгиб по сравнению с тем же материалом, спеченным традиционным способом. Хотя современные материалы оптимизированы для минимизации этой потери, снижение прочности на 10–25% не является редкостью, в зависимости от конкретного диоксида циркония и используемого цикла печи.

Влияние на полупрозрачность

Связь между спеканием и полупрозрачностью сложна. Высокая плотность и низкая пористость являются главными факторами хорошей полупрозрачности, чего стремятся достичь как традиционные, так и скоростные циклы.

Однако размер зерна также играет роль. Некоторые исследования предполагают, что более крупные зерна, образующиеся при определенных скоростных циклах, могут немного увеличивать полупрозрачность за счет уменьшения количества границ зерен, рассеивающих свет. Этот эффект не универсален и может быть сведен на нет, если цикл не устраняет всю микропористость. Результат сильно зависит от конкретного материала и комбинации печей.

Влияние типа диоксида циркония

Исходный материал сам по себе является решающей переменной. Высокопрозрачные диоксиды циркония (часто называемые «передними» или 5Y-TZP) по своей природе слабее, чем высокопрочные диоксиды циркония (3Y-TZP).

Следовательно, процентное снижение прочности из-за скоростного спекания более клинически значимо для уже более слабого материала 5Y. Прочный 3Y-материал для боковых зубов может по-прежнему быть более чем достаточно прочным для своей цели даже после скоростного спекания, но то же самое нельзя всегда сказать о материале 5Y, используемом в условиях высокой нагрузки.

Выбор правильного варианта для вашей цели

Решение о том, какой цикл использовать, должно основываться на клинических требованиях конкретного случая. Не существует единственного «лучшего» протокола; есть только наиболее подходящий протокол для поставленной цели.

- Если ваш основной фокус — максимальная прочность и долговечность (например, протяженные мостовидные протезы на боковых зубах): Используйте традиционный, медленный цикл спекания, чтобы обеспечить максимально возможную прочность на изгиб и предсказуемую долгосрочную производительность.

- Если ваш основной фокус — эффективность для одиночных единиц (например, коронки, вкладки): Цикл скоростного спекания, проверенный производителем, является отличным вариантом, при условии, что вы принимаете известное снижение пиковой прочности.

- Если ваш основной фокус — соответствие определенной эстетике (например, сложные случаи на передних зубах): Используйте протокол спекания, который обеспечивает наиболее предсказуемую и стабильную полупрозрачность, что часто является традиционным циклом, если вы не провели тщательную проверку скоростного цикла с вашим конкретным материалом.

Согласовывая протокол спекания с клиническим требованием, вы переходите от простого следования программе к стратегическому проектированию наилучшего возможного результата для каждой реставрации.

Сводная таблица:

| Процесс спекания | Время цикла | Ключевое влияние на прочность на изгиб | Ключевое влияние на полупрозрачность | Лучший сценарий использования |

|---|---|---|---|---|

| Традиционный | ~8+ часов | Наивысшая прочность (мелкое зерно) | Стабильная, предсказуемая | Протяженные мостовидные протезы на боковых зубах, максимальная долговечность |

| Скоростной | <2 часов | Снижение прочности (потеря 10–25%) | Зависит от материала, переменная | Одиночные коронки, вкладки, случаи, ориентированные на эффективность |

Достигните идеального баланса прочности, полупрозрачности и эффективности в вашей зуботехнической лаборатории. Правильный протокол спекания имеет решающее значение для клинического успеха каждой реставрации из диоксида циркония. В KINTEK мы специализируемся на предоставлении передовых лабораторных печей и расходных материалов, предназначенных для точного и надежного спекания всех типов диоксида циркония. Наши эксперты могут помочь вам выбрать идеальное оборудование для проверки ваших циклов спекания и обеспечения стабильных, высококачественных результатов для каждого случая. Свяжитесь с нами сегодня, чтобы обсудить конкретные потребности вашей лаборатории и улучшить ваш керамический рабочий процесс.

Свяжитесь с нашими экспертами по спеканию

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов