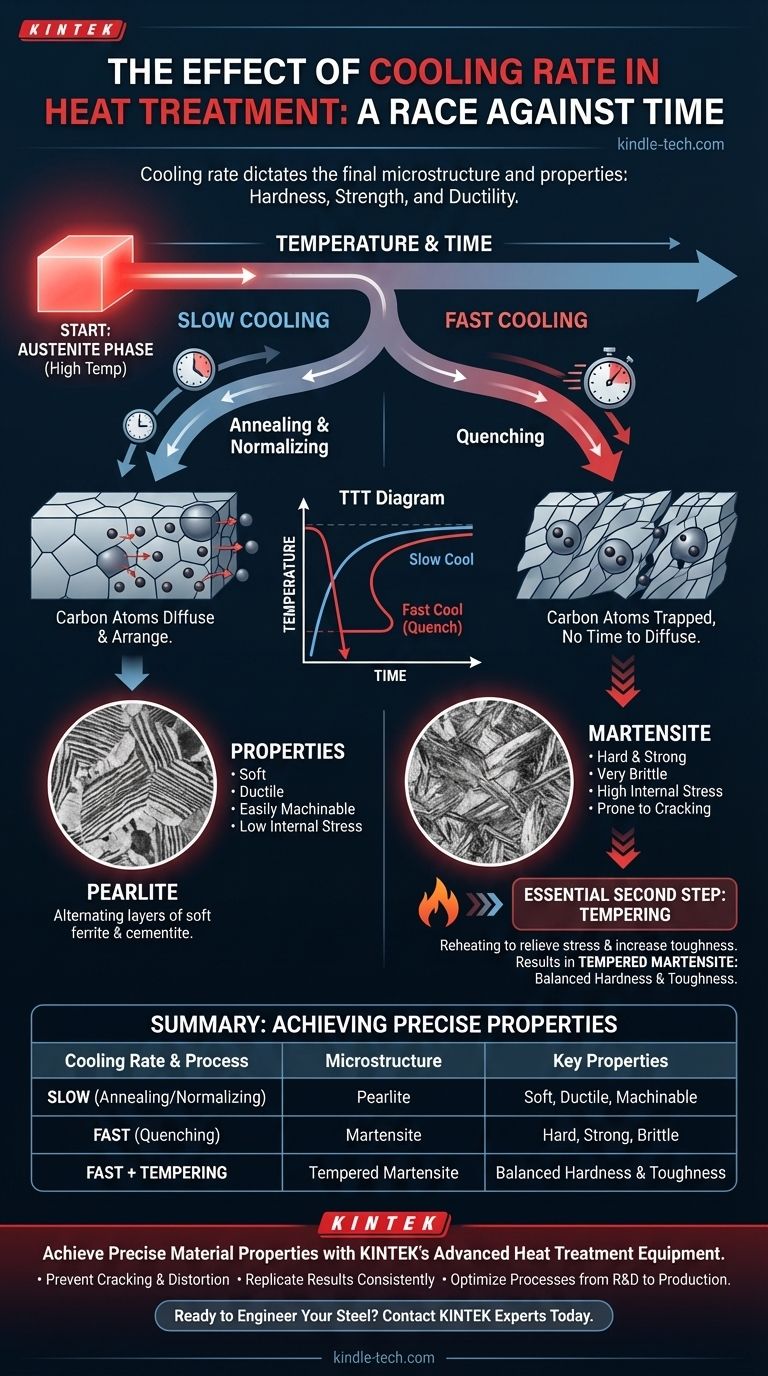

При термообработке скорость охлаждения является самой важной переменной, определяющей конечные механические свойства металла. Она напрямую контролирует, какая микроструктура, или «фаза», образуется при охлаждении металла из высокотемпературного аустенитного состояния, определяя окончательный баланс между твердостью, прочностью и пластичностью. Более быстрая скорость охлаждения дает более твердый, но хрупкий материал, в то время как более медленная скорость приводит к более мягкому и пластичному материалу.

Основной принцип — это гонка со временем. Медленное охлаждение дает атомам время для диффузии и упорядочения в мягкие, стабильные структуры. Быстрое охлаждение лишает их этого времени, фиксируя атомную структуру в сильно напряженном, нестабильном и чрезвычайно твердом состоянии.

Основа: от аустенита до конечной микроструктуры

Чтобы понять скорости охлаждения, вы должны сначала понять трансформацию, которую они контролируют. Весь процесс начинается, когда сталь нагревается до критической температуры.

Исходная точка: аустенитная фаза

При высоких температурах (обычно выше 727°C или 1340°F) атомы в стали упорядочиваются в однородную, стабильную структуру, называемую аустенитом. В этом состоянии углерод полностью растворен в решетке железа, образуя однородный твердый раствор. Это аустенитное состояние является универсальной отправной точкой для почти всех видов термообработки.

Роль диффузии углерода

По мере охлаждения стали аустенит становится нестабильным и стремится преобразоваться в другую, более стабильную структуру. Эта трансформация зависит от способности атомов углерода перемещаться, или диффундировать, через кристаллическую решетку железа для образования новых фаз. Скорость охлаждения напрямую определяет, сколько времени есть у атомов углерода для движения.

Дорожная карта: диаграммы «Время-Температура-Превращение» (TTT)

Металлурги используют диаграммы «Время-Температура-Превращение» (TTT) в качестве дорожной карты для термообработки. Эти графики показывают температуру в зависимости от времени и отображают кривые, представляющие начало и конец фазового превращения. Проследив путь охлаждения на этой диаграмме, вы можете предсказать конечную микроструктуру.

Как скорость охлаждения определяет результат

Путь, по которому ваша кривая охлаждения проходит через диаграмму TTT, определяет конечный продукт. Крутая кривая (быстрое охлаждение) даст совершенно иной результат, чем пологий наклон (медленное охлаждение).

Медленное охлаждение (отжиг и нормализация)

Когда сталь охлаждается медленно, например, оставаясь в выключенной печи (отжиг) или в неподвижном воздухе (нормализация), кривая охлаждения проходит через верхние области диаграммы TTT.

Это дает атомам углерода достаточно времени для диффузии из аустенита. Они образуют чередующиеся слои мягкого железа (феррита) и карбида железа (цементита), создавая микроструктуру, известную как перлит. Результатом является мягкий, пластичный и легко обрабатываемый материал с низким внутренним напряжением.

Быстрое охлаждение (закалка)

Когда сталь охлаждается чрезвычайно быстро путем погружения ее в среду, такую как вода, масло или рассол (закалка), охлаждение происходит настолько быстро, что оно полностью «пропускает нос» кривой превращения перлита на диаграмме TTT.

Поскольку у атомов углерода нет времени на диффузию, они оказываются запертыми внутри решетки железа. Это заставляет структуру сдвигаться в новую, сильно напряженную и искаженную фазу, называемую мартенситом. Это известно как бездиффузионное превращение.

Свойства мартенсита

Мартенсит исключительно твердый и прочный, но также очень хрупкий, как стекло. Захваченные атомы углерода создают огромное внутреннее напряжение в кристаллической решетке, делая материал склонным к разрушению при ударе. По этой причине деталь почти никогда не используется в состоянии после закалки.

Понимание компромиссов и подводных камней

Контроль скорости охлаждения — это балансирование. Достижение одного свойства часто означает отказ от другого, а выход за пределы может привести к неудаче.

Дилемма «Твердость против вязкости»

Основной компромисс при термообработке — это твердость против вязкости.

- Быстрое охлаждение: Создает мартенсит, который очень твердый и износостойкий, но хрупкий (низкая вязкость).

- Медленное охлаждение: Создает перлит, который очень вязкий и пластичный, но мягкий (низкая твердость).

Вот почему закалке почти всегда предшествует вторичная термообработка, называемая отпуском, которая жертвует некоторой твердостью ради восстановления необходимой вязкости.

Опасность трещин и деформации

Огромные внутренние напряжения, возникающие при быстрой закалке, могут привести к коробление, деформации или даже растрескиванию детали. Более толстые сечения охлаждаются медленнее, чем более тонкие, создавая разницу напряжений, которая может привести к потере формы детали или, в худшем случае, к катастрофическому разрушению.

Роль закалочной среды

Выбор закалочной среды имеет решающее значение для контроля скорости охлаждения. Каждая среда имеет различную степень жесткости охлаждения:

- Рассол (соленая вода): Самая быстрая, самая жесткая закалка. Самый высокий риск растрескивания.

- Вода: Очень быстрое, но менее жесткое, чем рассол.

- Масло: Медленнее, чем вода, обеспечивает менее резкую закалку для более чувствительных сталей.

- Воздух: Самая медленная закалка, используется для высоколегированных «воздушно-твердеющих» сталей.

Важный второй шаг: отпуск

Поскольку мартенсит после закалки слишком хрупок для почти всех практических применений, его необходимо подвергнуть отпуску.

Почему необходим отпуск

Отпуск — это процесс снятия напряжения, который уменьшает хрупкость закаленной детали и значительно увеличивает ее вязкость. Это делает материал долговечным и пригодным для использования.

Процесс отпуска

Отпуск включает повторный нагрев закаленной детали до определенной температуры ниже аустенитной области (например, 200–650°C или 400–1200°F) и выдержку в течение заданного времени. Этот процесс дает захваченным атомам углерода достаточно энергии для незначительной диффузии, снимая внутренние напряжения в мартенсите и образуя мелкие карбидные включения. Чем выше температура отпуска, тем больше твердости обменивается на большую вязкость.

Выбор правильной скорости охлаждения для вашей цели

Ваш выбор скорости охлаждения должен определяться исключительно желаемыми конечными свойствами компонента.

- Если ваш основной фокус — максимальная мягкость и обрабатываемость: Используйте очень медленное печное охлаждение (отжиг) для получения крупнозернистой перлитной структуры.

- Если ваш основной фокус — максимальная твердость и износостойкость: Используйте очень быструю закалку для получения 100% мартенсита, за которой следует низкотемпературный отпуск для снятия напряжения без существенного снижения твердости.

- Если ваш основной фокус — баланс высокой прочности и хорошей вязкости: Используйте быструю закалку для образования мартенсита, за которой следует средне- или высокотемпературный отпуск для достижения точной точки на спектре твердость-вязкость, требуемой вашим применением.

- Если ваш основной фокус — измельчение зерна и повышение вязкости по сравнению с прокатным состоянием: Используйте умеренное воздушное охлаждение (нормализация) для получения мелкозернистой перлитной структуры.

Сознательно контролируя скорость охлаждения, вы конструируете микроструктуру стали для обеспечения точной производительности, необходимой для ее задачи.

Сводная таблица:

| Скорость охлаждения | Процесс | Микроструктура | Ключевые свойства |

|---|---|---|---|

| Медленная | Отжиг/Нормализация | Перлит | Мягкий, Пластичный, Обрабатываемый |

| Быстрая (Закалка) | Закалка | Мартенсит | Твердый, Прочный, Хрупкий |

| Быстрая + Отпуск | Закалка и отпуск | Отпущенный мартенсит | Сбалансированная твердость и вязкость |

Достигайте точных свойств материала с помощью передового оборудования для термообработки KINTEK.

Независимо от того, отжигаете ли вы для мягкости, закаливаете для максимальной твердости или отпускаете для идеального баланса прочности и вязкости, правильное оборудование имеет решающее значение. KINTEK специализируется на лабораторных печах, духовых шкафах и системах закалки, которые обеспечивают именно те скорости охлаждения, которые требуются вашим процессам.

Наши решения помогают вам:

- Предотвращать растрескивание и деформацию: С помощью точного контроля температуры и охлаждения.

- Воспроизводить результаты: Обеспечивать согласованность от партии к партии.

- Оптимизировать процессы: От НИОКР до производства, достигать желаемых свойств материала.

Готовы спроектировать микроструктуру вашей стали для превосходной производительности? Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для термообработки для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов