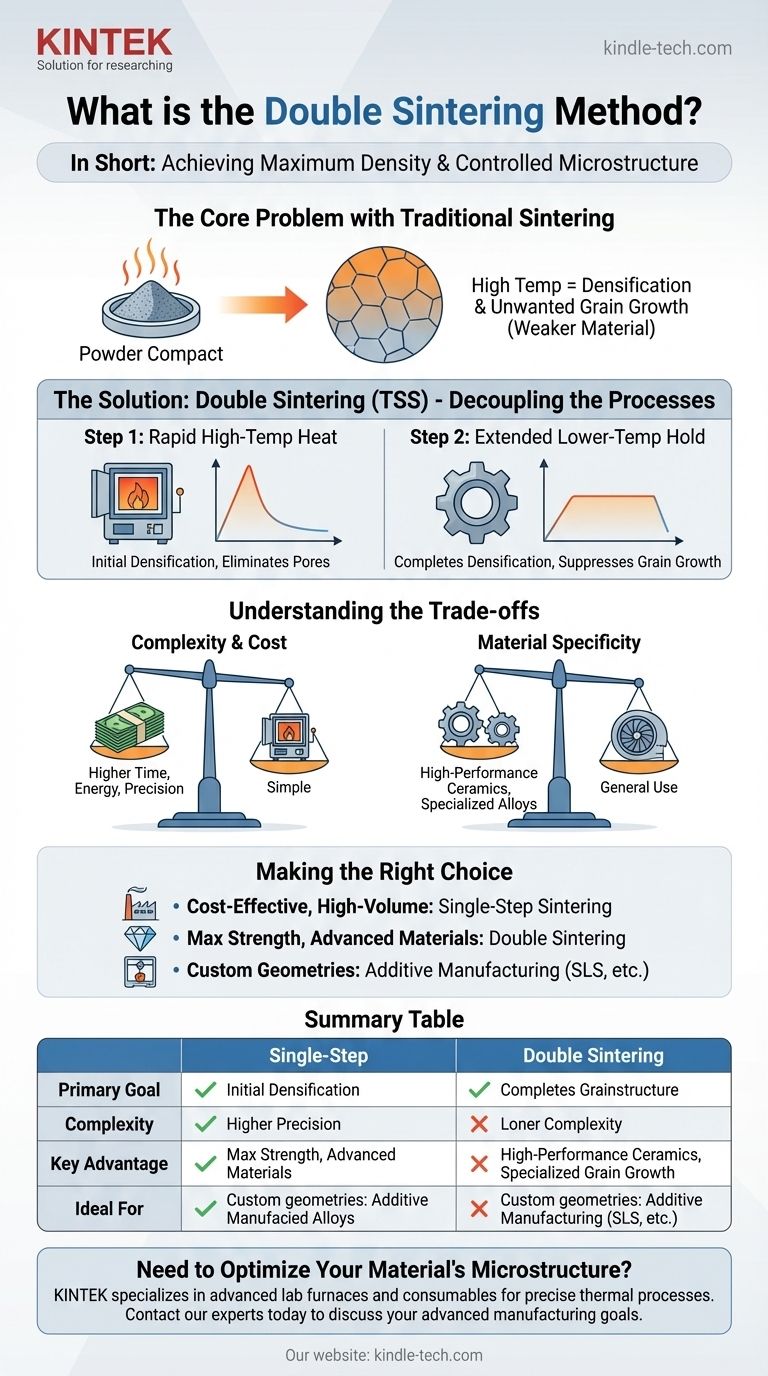

Короче говоря, метод двойного спекания — это специализированный термический процесс, который использует два отдельных цикла нагрева и охлаждения вместо одного. Его основная цель — получить плотный конечный продукт при точном контроле микроструктуры, в частности, путем минимизации роста внутренних зерен, что часто является проблемой в стандартных процессах одинарного спекания.

Основная проблема традиционного спекания заключается в том, что высокие температуры, необходимые для уплотнения, также вызывают нежелательный рост зерен, что может ослабить материал. Двойное спекание решает эту проблему, разделяя эти два явления: используется первый высокотемпературный этап для начального уплотнения и второй, более низкотемпературный этап для завершения уплотнения при подавлении роста зерен.

Основы спекания

Что достигается спеканием

Спекание — это производственный процесс, который уплотняет порошкообразный материал в твердую массу с помощью тепла и давления.

Ключевым моментом является то, что температура остается ниже точки плавления материала. Это позволяет отдельным частицам сливаться в точках контакта.

Стандартный одностадийный процесс

В типичном процессе из основного порошка, смешанного с временным связующим веществом, формируется «зеленое» изделие.

При нагревании этот связующий агент выгорает. По мере дальнейшего повышения температуры частицы порошка начинают скрепляться, уменьшая пористые пространства между ними и создавая плотный, твердый объект.

Этот метод очень эффективен для материалов с высокой температурой плавления, таких как металлы и керамика, и является основой порошковой металлургии и некоторых видов 3D-печати.

Почему необходим второй этап спекания

Основной конфликт: уплотнение против роста зерен

Конечная цель спекания — достижение максимальной плотности (т. е. минимальной пористости). Это требует высоких температур для обеспечения атомной диффузии, которая сплавляет частицы вместе.

Однако те же самые высокие температуры способствуют росту зерен. По мере слияния мелких зерен в более крупные механические свойства материала, такие как прочность и твердость, могут значительно ухудшиться.

При одностадийном спекании приходится идти на компромисс между достижением высокой плотности и предотвращением чрезмерного роста зерен.

Решение: разделение процессов

Метод двойного спекания, часто называемый двухстадийным спеканием (TSS), хитро разделяет эти два конкурирующих процесса.

Первый этап включает быстрое нагревание материала до высокой температуры в течение очень короткого времени. Это запускает процесс уплотнения, устраняя многие поры.

Затем материал быстро охлаждают до немного более низкой температуры и выдерживают при ней в течение длительного периода. При этой второй температуре скорость уплотнения остается относительно высокой, в то время как скорость роста зерен значительно подавляется.

Понимание компромиссов

Сложность и стоимость процесса

Основным недостатком двойного спекания является его сложность. Он требует точного контроля скорости нагрева и охлаждения, что требует более сложного печного оборудования.

Этот дополнительный этап и необходимость точности увеличивают как время, так и энергопотребление процесса, делая его более дорогим, чем традиционное одностадийное спекание.

Специфика материала и применения

Двойное спекание не является универсальным решением. Его эффективность сильно зависит от используемой системы материалов.

Чаще всего оно применяется для высокоэффективной керамики или специальных металлических сплавов, где достижение мелкозернистой, полностью уплотненной микроструктуры имеет решающее значение для производительности конечного применения — и стоит дополнительных затрат.

Как сделать правильный выбор для вашей цели

- Если ваш главный приоритет — экономичное, крупносерийное производство: Стандартное одностадийное спекание почти всегда является более практичным и экономичным выбором.

- Если ваш главный приоритет — достижение максимальной механической прочности в передовых материалах: Двойное спекание обеспечивает превосходный контроль над конечной микроструктурой и является мощным инструментом для высокоэффективных применений.

- Если ваш главный приоритет — создание настраиваемых геометрий с помощью аддитивного производства: Такие методы, как селективное лазерное спекание (SLS), используют другой послойный подход, но основная цель сплавления порошка при управлении теплом остается ключевым принципом.

В конечном счете, выбор метода спекания требует баланса между желаемыми свойствами материала и ограничениями по стоимости, времени и сложности производства.

Сводная таблица:

| Аспект | Одностадийное спекание | Двойное спекание |

|---|---|---|

| Основная цель | Экономичное, крупносерийное производство | Максимальная плотность с контролируемым размером зерна |

| Сложность процесса | Ниже | Выше (требуется точный контроль температуры) |

| Ключевое преимущество | Простота и скорость | Превосходные конечные свойства материала (прочность, твердость) |

| Идеально подходит для | Общего применения | Высокоэффективная керамика и специальные сплавы |

Нужно оптимизировать микроструктуру вашего материала? Метод двойного спекания — это сложный подход для достижения максимальной плотности и прочности в высокоэффективных применениях. KINTEK специализируется на предоставлении передовых лабораторных печей и расходных материалов, необходимых для точных термических процессов, таких как этот. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши цели в области производства передовых материалов.

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Как промышленные трубчатые печи обеспечивают необходимые условия процесса для экспериментальных устройств со сверхкритической жидкостью?

- Какова функция кварцевых трубок и систем вакуумной герметизации? Обеспечьте синтез высокочистых твердых растворов

- Какова роль трубчатой печи в термической обработке аргиродитовых электролитов? Освоение ионной проводимости

- Почему для твердотельных электролитов на основе сульфидов используют кварцевые трубки и вакуумную герметизацию? Обеспечение чистоты и стехиометрии

- Какую роль играет кварцевая трубчатая печь в синтезе hBN? Оптимизируйте результаты химического осаждения из газовой фазы