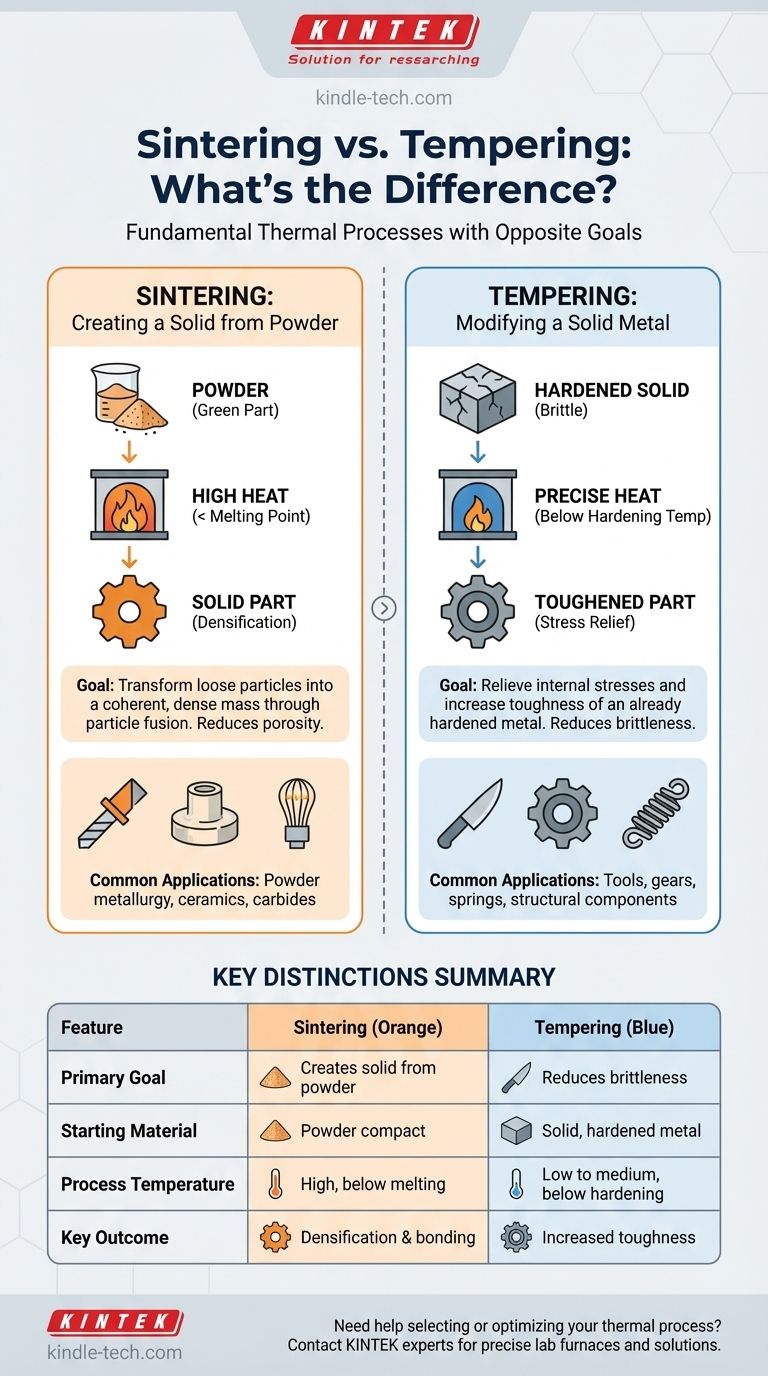

По своей сути, отпуск и спекание — это принципиально разные термические процессы с противоположными целями. Спекание — это производственный метод, который использует тепло для сплавления порошков в твердый объект, в то время как отпуск — это завершающий этап, который использует тепло для уменьшения хрупкости уже твердой, закаленной металлической детали. Они не взаимозаменяемы и применяются на совершенно разных этапах жизненного цикла материала.

Критическое различие заключается в исходном материале и конечной цели. Спекание создает твердую, плотную деталь из порошка. Отпуск модифицирует существующую твердую деталь, чтобы сделать ее менее хрупкой и более долговечной.

Цель спекания: создание твердого тела из порошка

Спекание — это основной производственный процесс, особенно в области порошковой металлургии и керамики. Его единственная цель — превратить совокупность рыхлых частиц в связную, твердую массу.

Что такое спекание?

Спекание включает в себя нагрев спрессованного порошка, часто называемого «сырой заготовкой», до высокой температуры, которая ниже точки плавления материала.

Этот процесс уменьшает пористость между исходными частицами, что приводит к усадке объекта и увеличению его плотности. Как отмечается в горячем прессовании, одной из форм спекания, это может быть «активированный» процесс, при котором также применяется давление для ускорения уплотнения.

Механизм: сплавление частиц

Вместо плавления материала спекание способствует диффузии атомов через границы частиц, создавая прочные связи между ними.

Цель состоит в том, чтобы устранить пустые пространства (поры) и сплавить порошок в единое, плотное целое. Окружающая среда, например, присутствие газов, таких как водород или азот, может быть критически важной для достижения полной плотности в конкретных материалах, таких как нитриды или металлы.

Общие применения

Спекание необходимо для создания деталей из материалов с чрезвычайно высокими температурами плавления, которые трудно или невозможно отлить, таких как вольфрамовые нити, твердосплавные режущие инструменты и современная керамика.

Цель отпуска: модификация твердого металла

Отпуск — это вторичный процесс термической обработки. Он никогда не используется для создания объекта, а скорее для улучшения свойств уже сформированного и закаленного объекта.

Что такое отпуск?

Отпуск почти всегда проводится для черных металлов, таких как сталь, после того, как они были подвергнуты процессу закалки (закалки в среде). Закалка делает сталь очень твердой, но также чрезвычайно хрупкой и внутренне напряженной.

Процесс включает повторный нагрев закаленной детали до точной температуры, значительно ниже температуры закалки, выдержку в течение определенного времени, а затем охлаждение.

Механизм: снятие внутренних напряжений

Тепло при отпуске позволяет атомам углерода в кристаллической структуре стали (микроструктуре) слегка перестраиваться. Это снимает огромные внутренние напряжения, созданные во время закалки.

Это микроструктурное изменение уменьшает твердость и хрупкость, значительно увеличивая вязкость материала — его способность деформироваться и поглощать энергию без разрушения.

Общие применения

Отпуск имеет решающее значение для создания инструментов и деталей машин, которые должны быть достаточно твердыми, чтобы держать кромку или противостоять износу, но также достаточно вязкими, чтобы выдерживать удары и толчки. Примеры включают лезвия ножей, топоры, шестерни и конструкционные стальные компоненты.

Понимание ключевых различий

Путаница между этими двумя процессами возникает из-за их общего использования тепла. Однако прямое сравнение выявляет их фундаментальные различия.

Исходный материал: порошок против твердого тела

Это самое четкое различие. Спекание начинается с порошка. Отпуск начинается с полностью сформированной, твердой металлической детали, которая уже была закалена.

Температура процесса: ниже точки плавления против ниже критической точки

Спекание нагревает материал до температуры чуть ниже точки плавления, чтобы стимулировать диффузию частиц. Отпуск нагревает закаленный металл до гораздо более низкой температуры, в частности, ниже его нижней критической температуры, чтобы избежать отмены предыдущей закалки.

Основной результат: уплотнение против вязкости

Конечной целью спекания является уплотнение — превращение пористого порошкового компакта в твердый объект. Конечной целью отпуска является повышение вязкости за счет уменьшения хрупкости уже твердого материала.

Выбор правильного решения для вашей цели

Правильный процесс полностью зависит от того, с чего вы начинаете и чего хотите достичь.

- Если ваша основная цель — создание твердой детали из металлического или керамического порошка: Вам необходимо спекание для сплавления частиц и достижения желаемой плотности и формы.

- Если ваша основная цель — сделать закаленную стальную деталь менее хрупкой: Вам необходим отпуск для снятия внутренних напряжений и повышения ее вязкости и долговечности.

- Если ваша основная цель — соединение двух отдельных компонентов: Ни один из этих процессов не подходит; вам следует рассмотреть сварку, пайку твердым или мягким припоем, которые используют расплавленный присадочный материал для создания соединения.

Понимание фундаментальной цели каждого процесса — создание детали против изменения свойства — является ключом к освоению этих методов обработки материалов.

Сводная таблица:

| Характеристика | Спекание | Отпуск |

|---|---|---|

| Основная цель | Создает твердую деталь из порошка | Уменьшает хрупкость закаленной твердой детали |

| Исходный материал | Порошковый компакт («сырая заготовка») | Твердый, закаленный металл (например, закаленная сталь) |

| Температура процесса | Высокая, но ниже точки плавления материала | Низкая или средняя, значительно ниже температуры закалки |

| Ключевой результат | Уплотнение и связывание частиц | Повышенная вязкость и снятие напряжений |

| Общие применения | Детали порошковой металлургии, керамика, твердосплавные инструменты | Лезвия ножей, шестерни, пружины, конструкционные компоненты |

Нужна помощь в выборе или оптимизации вашего термического процесса?

Независимо от того, разрабатываете ли вы новые материалы путем спекания или повышаете долговечность металлических компонентов с помощью отпуска, опыт KINTEK в области лабораторных печей и оборудования для термической обработки готов поддержать вас. Мы предоставляем точные, надежные инструменты, необходимые для достижения идеальных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут расширить возможности вашей лаборатории в области материаловедения и термообработки.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации