По своей сути, рафинирование и кальцинация — это две различные стадии обработки материалов с противоположными целями. Кальцинация — это предварительный высокотемпературный процесс, используемый для разложения сырья, такого как руда, в более реакционноспособное состояние, тогда как рафинирование — это финальный процесс очистки, используемый для удаления остаточных примесей из уже извлеченного черного металла.

Самый простой способ различить их — рассмотреть их место в производственной цепочке: кальцинация подготавливает сырье в начале процесса, а рафинирование доводит почти готовый продукт до совершенства в конце.

Что такое кальцинация? Предварительная трансформация

Кальцинация — это процесс термической обработки, применяемый к рудам и другим твердым материалам для вызова химического изменения. Ее основная цель — подготовить материал к последующему этапу, например, к плавке.

Основной механизм: термическое разложение

Определяющей особенностью кальцинации является нагрев твердого вещества до высокой температуры, но ниже его точки плавления. Это делается в отсутствие или при ограниченном доступе воздуха.

Интенсивный нагрев разрушает химические связи, вызывая разложение материала. Обычно это приводит к удалению летучего компонента, такого как углекислый газ (CO2) или химически связанная вода (гидраты).

Классическим примером является нагревание известняка (карбоната кальция, CaCO3) для получения извести (оксида кальция, CaO) и углекислого газа. Твердый CaCO3 превращается в твердый CaO — новое химическое вещество.

Основная цель: изменение химической формы

Цель кальцинации — не очистка в традиционном смысле. Она заключается в преобразовании руды в более подходящую химическую форму для извлечения металла.

Например, преобразование руды в виде карбоната металла в оксид металла посредством кальцинации делает последующее извлечение металла (часто путем плавки) намного более энергоэффективным.

Что такое рафинирование? Финальная очистка

Рафинирование относится к набору процессов, используемых для очистки примесного, черного металла, который уже был извлечен из своей руды. Цель состоит в повышении марки или чистоты металла.

Основной механизм: отделение примесей

Процессы рафинирования работают с материалом, который уже является металлическим, но содержит небольшие проценты других элементов. В отличие от кальцинации, рафинирование часто включает плавление металла.

Методы сильно различаются в зависимости от металла и примесей. Примеры включают:

- Электролитическое рафинирование: Используется для меди, этот процесс применяет электрический ток для растворения примесного анода и осаждения сверхчистого металла на катоде.

- Фракционная дистилляция: Используется для металлов с низкой температурой кипения, таких как цинк; она разделяет металлы на основе их различных температур кипения.

- Ликвация: Используется, когда примеси имеют более высокую температуру плавления, чем металл. Смесь нагревают ровно настолько, чтобы расплавить нужный металл, позволяя ему стечь вдали от твердых примесей.

Основная цель: достижение высокой чистоты

Единственная цель рафинирования — удалить последние оставшиеся загрязнители для соответствия строгим требованиям, необходимым для коммерческого использования.

Плавильный завод может производить медь чистотой 98%. Для использования в электропроводке эта медь должна быть рафинирована до чистоты 99,99% для обеспечения высокой проводимости. Этот последний шаг и есть рафинирование.

Понимание компромиссов и последовательности

Эти процессы не являются взаимозаменяемыми; это последовательные шаги в более крупном рабочем процессе, и использование одного там, где требуется другой, будет неэффективным и дорогостоящим.

Почему нельзя рафинировать сырую руду

Процессы рафинирования предназначены для работы с материалами, которые уже находятся в высококонцентрированной металлической форме.

Применение энергоемкого процесса, такого как электролиз, к огромному количеству сырой руды, которая может содержать всего 2% металла, было бы экономически и технически невозможно. Сначала необходимо концентрировать руду и извлекать черный металл.

Почему кальцинация не дает чистого металла

Кальцинация только изменяет химическое соединение; она не отделяет желаемый элемент от остальной породы и пустой породы (бесполезного материала) руды.

Известь, полученная при кальцинации известняка, является оксидом кальция, а не чистым кальцием. Металл все еще химически связан с кислородом и смешан с другими минералами, что требует дальнейшей обработки для его высвобождения.

Выбор правильного варианта для вашей цели

Понимание роли каждого процесса является ключом к пониманию материаловедения и металлургии.

- Если ваша основная цель — подготовка карбонатной или гидратированной руды для плавильной печи: Вы будете использовать кальцинацию для преобразования руды в оксид, что облегчит ее восстановление до металла.

- Если ваша основная цель — производство меди чистотой 99,99% для электроники: Вы будете использовать электролитическое рафинирование черновой меди, которая уже была извлечена из своей руды.

- Если ваша основная цель — понять весь путь от породы до продукта: Вы признаете кальцинацию химическим преобразованием на ранней стадии, а рафинирование — очисткой на конечной стадии.

Каждый этап на пути от сырой земли до готового материала служит определенной и критически важной цели.

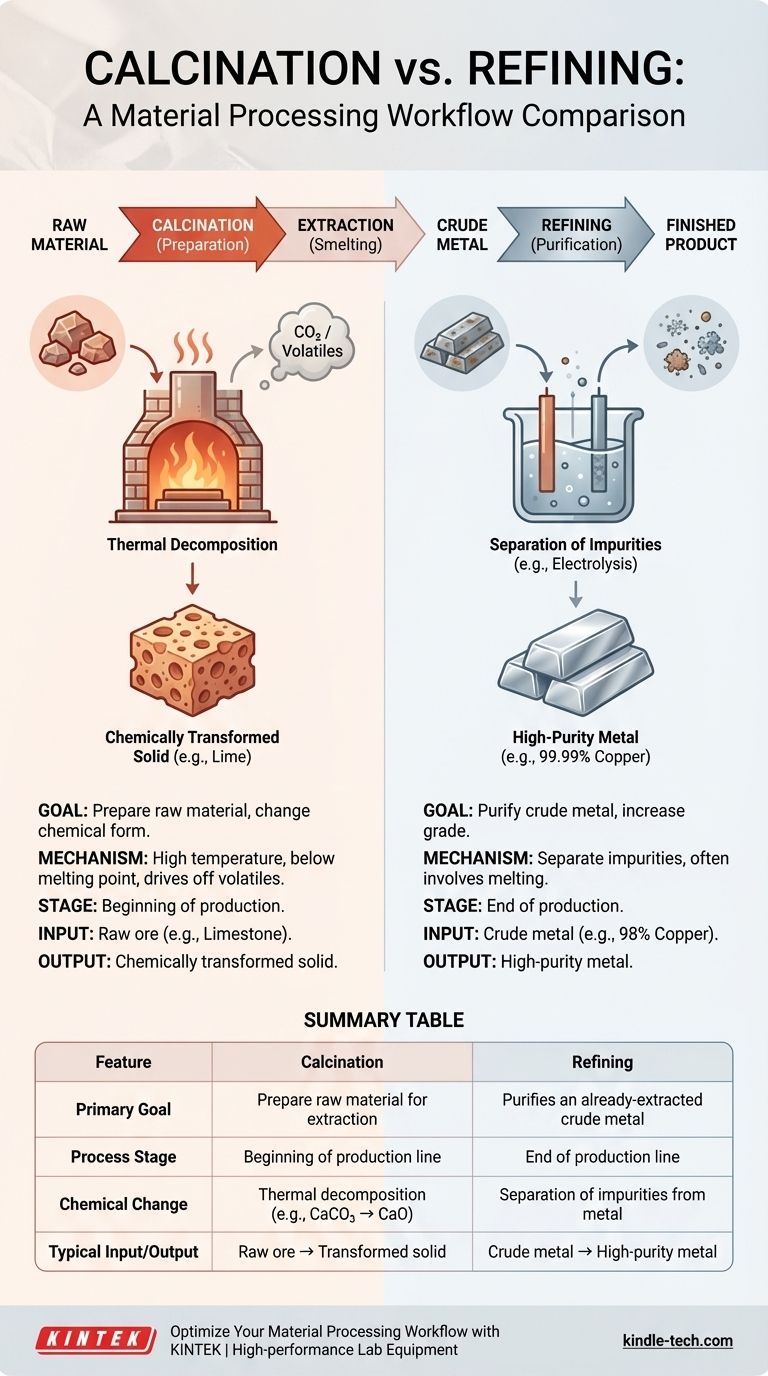

Сводная таблица:

| Характеристика | Кальцинация | Рафинирование |

|---|---|---|

| Основная цель | Подготовка сырья к извлечению | Очистка уже извлеченного черного металла |

| Стадия процесса | Начало производственной линии | Конец производственной линии |

| Химическое изменение | Термическое разложение (например, CaCO₃ → CaO) | Отделение примесей от металла |

| Типичный входной материал | Сырая руда (например, известняк) | Черновой, примесный металл (например, медь 98%) |

| Типичный выходной продукт | Химически преобразованное твердое вещество (например, известь) | Высокочистый металл (например, медь 99,99%) |

Оптимизируйте свой рабочий процесс обработки материалов с помощью KINTEK

Понимание точной роли каждого термического процесса имеет решающее значение для эффективности и качества продукции на вашей лабораторной или производственной площадке. Независимо от того, готовите ли вы материалы с помощью кальцинации или достигаете сверхвысокой чистоты с помощью рафинирования, наличие правильного оборудования является фундаментальным.

KINTEK специализируется на высокопроизводительном лабораторном оборудовании для всех этапов обработки материалов. Наш ассортимент печей и реакторов разработан для обеспечения точного контроля температуры и атмосферных условий, необходимых как для кальцинации, так и для специализированных методов рафинирования.

Позвольте нам помочь вам улучшить ваш процесс:

- Достигайте стабильных результатов с помощью надежного оборудования для термической обработки.

- Повышайте эффективность с помощью решений, адаптированных к вашим конкретным материалам и целям по чистоте.

- Получайте экспертную поддержку от команды, посвященной удовлетворению потребностей лабораторий и исследовательских учреждений.

Готовы довести свой процесс от подготовки до очистки до совершенства? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как лабораторное оборудование и расходные материалы KINTEK могут решить ваши конкретные задачи.

Визуальное руководство

Связанные товары

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Лабораторная кварцевая трубчатая печь с быстрым нагревом RTP

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Каков температурный диапазон пиролиза? Оптимизация для биоугля, бионефти или синтез-газа

- Какое тепло требуется для пиролиза? Освоение подвода энергии для оптимального получения биоугля, биомасла или синтез-газа

- Каковы основные типы процессов переработки биомассы? Откройте лучший путь для ваших энергетических потребностей

- Какая температура необходима для пиролиза отходов? Руководство по оптимизации процесса превращения отходов в ценные продукты

- Какова температура печи с вращающимся подом? Найдите подходящий нагрев для вашего процесса