Основное различие между ионным и газовым азотированием заключается в методе доставки азота на поверхность компонента для упрочнения. Газовое азотирование использует термически активированный химический процесс в атмосфере печи, богатой азотом. В отличие от него, ионное азотирование (или плазменное азотирование) использует высоковольтное электрическое поле в вакууме для создания ионизированного газа (плазмы), который физически бомбардирует поверхность ионами азота.

Хотя оба процесса обеспечивают поверхностное упрочнение, выбор между ними является стратегическим решением. Ионное азотирование предлагает превосходную скорость, контроль и свойства материала в обмен на более высокие первоначальные инвестиции, тогда как традиционное газовое азотирование представляет собой более обычный, менее затратный подход.

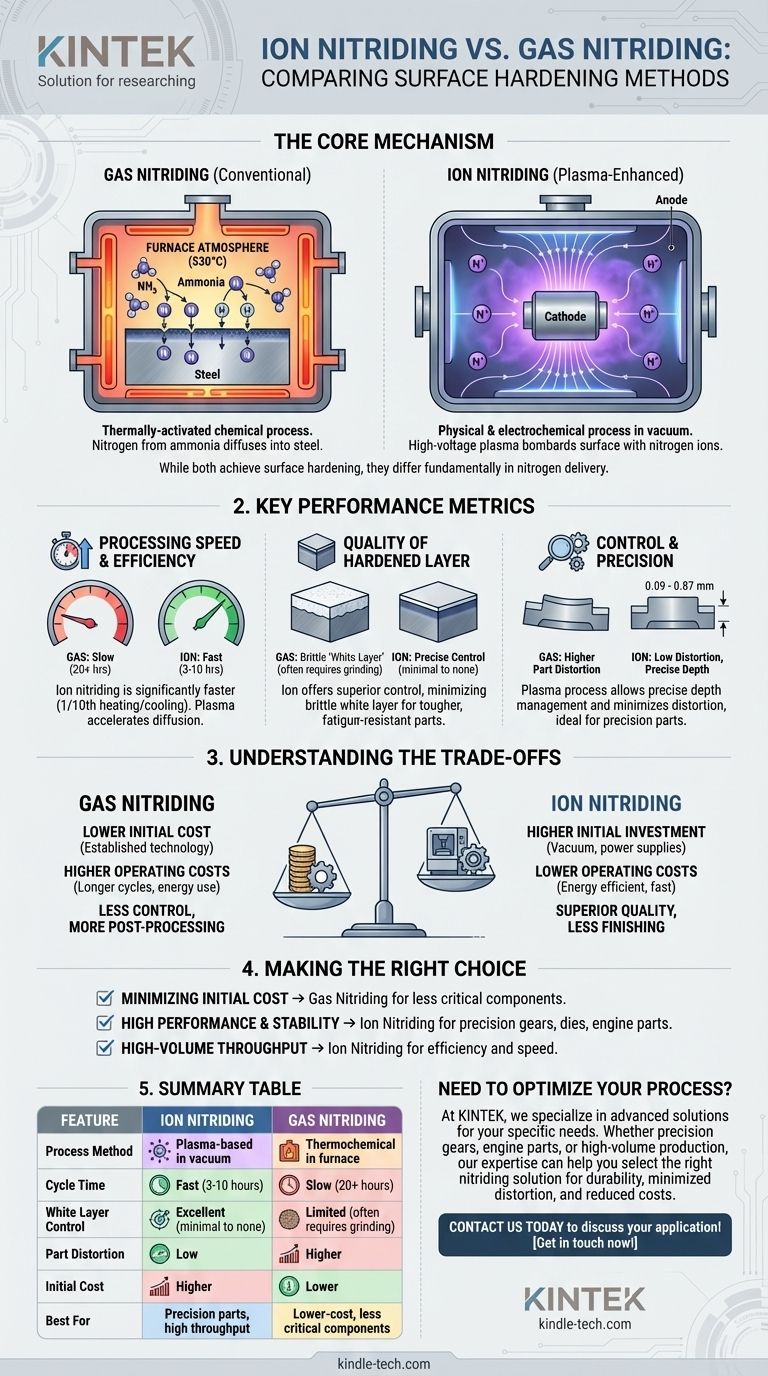

Основной механизм: газ против плазмы

Чтобы понять практические результаты каждого процесса, важно сначала уяснить, как они работают на фундаментальном уровне.

Газовое азотирование: традиционный подход

Газовое азотирование — это термохимический процесс. Компонент помещается внутрь герметичной печи, нагретой до определенной температуры (например, 530°C). В печь подается газ, содержащий азот, обычно аммиак (NH₃).

Нагрев вызывает диссоциацию аммиака на поверхности стали, высвобождая активные атомы азота. Эти атомы затем поглощаются и диффундируют в материал, образуя твердые нитридные соединения и создавая упрочненный слой.

Ионное азотирование: метод с усилением плазмой

Ионное азотирование — это физический и электрохимический процесс, проводимый в вакууме. Сама заготовка выступает в роли катода, а стенка камеры — в роли анода.

Прикладывается высоковольтное электрическое поле, заставляя азотный газ низкого давления внутри образовывать плазму. Эта плазма обволакивает компонент, и положительно заряженные ионы азота ускоряются к отрицательно заряженной заготовке, бомбардируя ее поверхность. Эта бомбардировка обеспечивает как тепло, так и активный азот, необходимый для диффузии, что делает процесс высокоэффективным.

Сравнение ключевых показателей производительности

Различия в механизмах приводят к существенным изменениям в скорости, качестве и контроле.

Скорость и эффективность обработки

Ионное азотирование значительно быстрее. Прямой нагрев поверхности ионной бомбардировкой сокращает время нагрева и охлаждения до одной десятой от времени традиционных методов.

Плазменный процесс также ускоряет скорость диффузии азота. Например, достижение азотированного слоя толщиной 0,3 мм может занять более 20 часов при традиционном газовом азотировании, тогда как ионное азотирование часто может достичь этого за долю этого времени, при этом типичные циклы составляют от 3 до 10 часов.

Качество упрочненного слоя

Общим побочным продуктом азотирования является хрупкий «белый слой» (нитридные соединения железа, такие как Fe₂N) на поверхности, который часто приходится шлифовать.

Ионное азотирование обеспечивает точный контроль этого белого слоя, минимизируя или даже устраняя его. В результате получается более прочная и более устойчивая к усталости поверхность прямо из печи, что снижает потребность в дорогостоящих вторичных операциях.

Контроль и точность

Плазменный процесс обеспечивает исключительный контроль. Ионное азотирование позволяет точно управлять глубиной упрочненного слоя (обычно от 0,09 мм до 0,87 мм) и его составом.

Кроме того, поскольку тепло генерируется непосредственно на поверхности заготовки, а не путем нагрева всей детали в печи, деформация детали значительно минимизируется. Это критическое преимущество для финишной обработки высокоточных компонентов.

Понимание компромиссов

Выбор процесса азотирования требует баланса между инвестициями и требованиями к производительности.

Первоначальные инвестиции против эксплуатационных расходов

Основное преимущество традиционного газового азотирования — более низкая первоначальная капитальная стоимость оборудования. Печи — это хорошо зарекомендовавшая себя технология.

Системы ионного азотирования требуют более высоких первоначальных инвестиций из-за необходимости в вакуумных камерах и сложной высоковольтной аппаратуре. Однако их более высокая скорость и энергоэффективность приводят к более низким долгосрочным эксплуатационным расходам.

Качество детали против простоты процесса

Газовое азотирование — более простой, прямолинейный термический процесс. Однако он предлагает меньший контроль над конечным продуктом, потенциально требуя дополнительных шагов, таких как шлифовка для удаления хрупкого белого слоя.

Ионное азотирование — более сложный в управлении процесс, но он дает превосходную, более однородную конечную деталь с лучшей прочностью и усталостной долговечностью, часто не требующую постобработки.

Сделайте правильный выбор для вашего применения

Ваше окончательное решение должно определяться конкретными требованиями вашего компонента и производственными целями.

- Если ваш основной акцент делается на минимизации первоначальных затрат для менее критичных компонентов: Традиционное газовое азотирование — это проверенное и экономически эффективное решение.

- Если ваш основной акцент делается на высокой производительности и стабильности размеров: Низкая деформация и превосходный контроль над упрочненным слоем при ионном азотировании делают его идеальным выбором для прецизионных шестерен, штампов и деталей двигателей.

- Если ваш основной акцент делается на высоком объеме выпуска и эффективности: Значительно более короткое время цикла и меньшее энергопотребление ионного азотирования дают явное преимущество для производственных сред.

В конечном счете, выбор зависит от того, отдаете ли вы предпочтение более низкому порогу входа или инвестируете в процесс, который обеспечивает превосходную скорость, точность и долгосрочную производительность.

Сводная таблица:

| Характеристика | Ионное азотирование | Газовое азотирование |

|---|---|---|

| Метод процесса | На основе плазмы в вакууме | Термохимический в печи |

| Время цикла | Быстрое (3–10 часов) | Медленное (20+ часов) |

| Контроль белого слоя | Отличный (минимальный или отсутствует) | Ограниченный (часто требует шлифовки) |

| Деформация детали | Низкая | Выше |

| Первоначальная стоимость | Выше | Ниже |

| Лучше всего подходит для | Прецизионные детали, высокая производительность | Менее дорогие, менее критичные компоненты |

Нужна оптимизация процесса поверхностного упрочнения?

Выбор между ионным и газовым азотированием имеет решающее значение для достижения правильного баланса между производительностью, стоимостью и эффективностью для ваших компонентов. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным потребностям.

Работаете ли вы с прецизионными шестернями, деталями двигателей или компонентами для крупносерийного производства, наш опыт поможет вам выбрать правильное решение для азотирования, чтобы повысить долговечность, минимизировать деформацию и снизить эксплуатационные расходы.

Свяжитесь с нами сегодня, чтобы обсудить ваше применение и узнать, как решения KINTEK могут обеспечить превосходное качество и эффективность в вашей лаборатории. Свяжитесь с нами сейчас!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Является ли утверждение, что тепло не может распространяться в вакууме, верным или ложным? Узнайте, как тепло пересекает космическую пустоту

- В чем преимущество печной пайки? Достижение прочных, чистых соединений с минимальными деформациями

- Может ли дуга возникнуть в вакууме? Да, и вот как этого избежать в вашей высоковольтной конструкции.

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Какие металлы наиболее часто используются в горячей зоне вакуумной печи? Откройте для себя ключ к высокочистой обработке