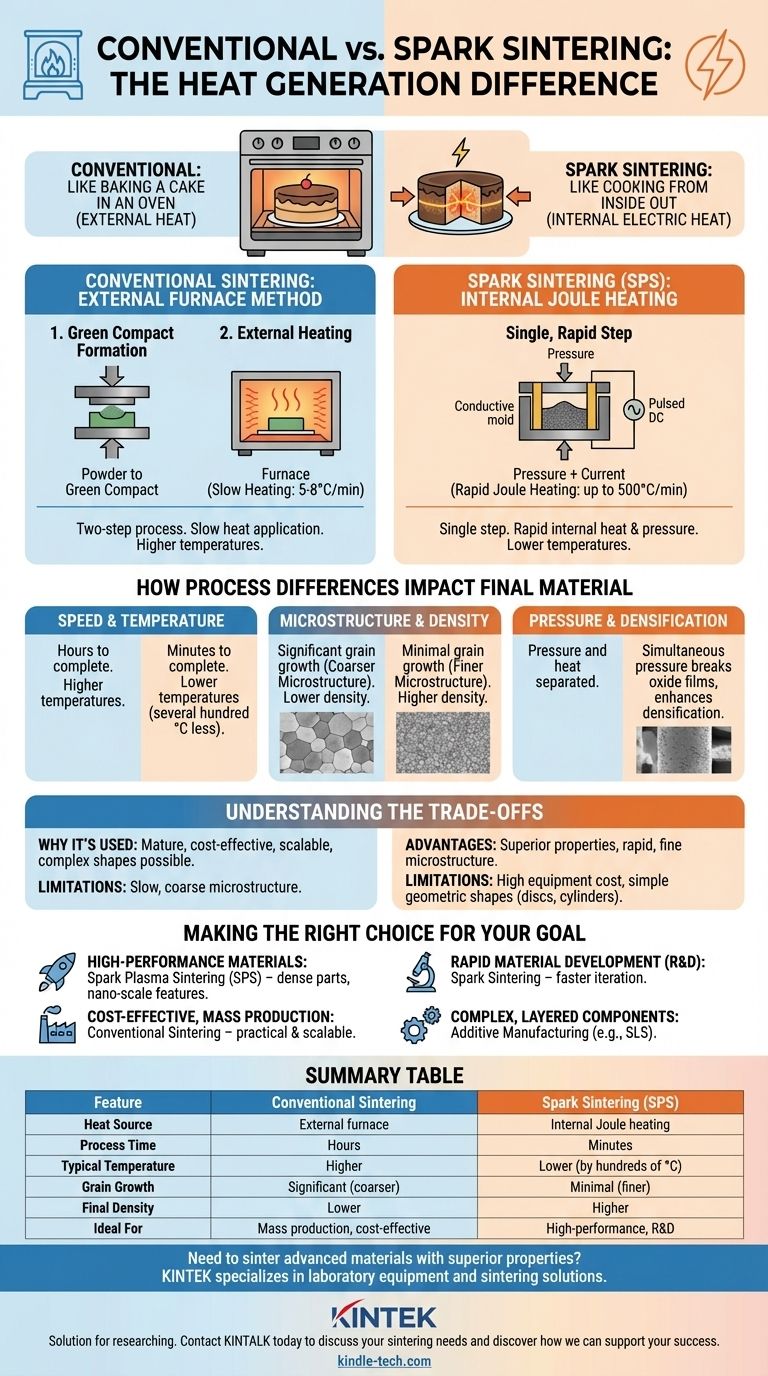

По сути, разница между обычным и искровым спеканием заключается в способе генерации и применения тепла. Обычное спекание — это двухэтапный процесс, при котором предварительно спрессованная деталь нагревается извне в печи. В отличие от этого, искровое спекание — наиболее заметным из которых является искровое плазменное спекание (SPS) — это один быстрый этап, при котором мощный электрический ток проходит непосредственно через порошковый материал и его форму, генерируя интенсивное внутреннее тепло при одновременном приложении давления.

Фундаментальное различие просто: обычное спекание похоже на выпечку торта в духовке, в то время как искровое спекание похоже на приготовление его изнутри с помощью электричества за считанные минуты. Этот механизм внутреннего нагрева позволяет искровому спеканию быть значительно быстрее, работать при более низких температурах и производить более плотные материалы с превосходной микроструктурой.

Фундаментальное различие: генерация и применение тепла

Метод подачи тепловой энергии является основной причиной всех других различий между этими двумя процессами, от скорости и эффективности до конечных свойств материала.

Обычное спекание: метод внешней печи

Обычное спекание — это хорошо зарекомендовавший себя двухстадийный процесс. Сначала порошок прессуется в желаемую форму с помощью гидравлического пресса, создавая хрупкую деталь, известную как «сырая заготовка».

Затем эта сырая заготовка помещается в высокотемпературную печь. Тепло подается извне, медленно проникая в деталь, чтобы связать частицы порошка вместе. Скорость нагрева обычно очень низкая, около 5-8°C в минуту.

Искровое спекание: внутренний джоулев нагрев

Искровое спекание — это более продвинутая техника, которая объединяет этапы. Порошок загружается непосредственно в проводящую графитовую форму, которая затем помещается в камеру SPS.

Прикладывается давление, и импульсный постоянный электрический ток пропускается через всю сборку. Этот ток генерирует немедленное и равномерное тепло внутри посредством джоулева нагрева. Это позволяет достигать чрезвычайно высоких скоростей нагрева, часто до 500°C в минуту. Пуансоны, которые прикладывают давление, также служат электродами, подающими ток.

Как различия в процессе влияют на конечный материал

Радикальное различие в механизме нагрева напрямую приводит к значительным различиям во времени обработки, требуемой температуре и конечном качестве спеченной детали.

Скорость и температура

Медленный, внешний нагрев при обычном спекании означает, что циклы могут занимать много часов. Для обеспечения полного проникновения тепла в деталь и достижения уплотнения требуются более высокие температуры.

Искровое спекание, напротив, невероятно быстрое, часто завершая полный цикл за минуты. Поскольку тепло генерируется внутри и давление прикладывается одновременно, уплотнение происходит при гораздо более низких общих температурах — часто на несколько сотен градусов Цельсия ниже, чем при обычных методах.

Микроструктура и плотность

В материаловедении меньшие размеры зерен часто приводят к лучшим механическим свойствам. Длительное воздействие высокой температуры при обычном спекании может вызвать рост зерен, что приводит к более грубой микроструктуре.

Скорость искрового спекания является его самым большим преимуществом здесь. Удерживая материал при высокой температуре очень короткое время, он предотвращает значительный рост зерен. Это приводит к получению конечного продукта, который является более однородным, имеет гораздо более тонкую микроструктуру и достигает более высокой плотности.

Давление и уплотнение

При обычном спекании давление и тепло разделены. При искровом спекании они применяются одновременно.

Это одновременное давление помогает разрушать любые оксидные пленки на поверхностях частиц порошка. В сочетании с электрическим током это «очищает» частицы, создавая лучшие точки контакта и значительно увеличивая скорость уплотнения.

Понимание компромиссов

Хотя искровое спекание предлагает значительные преимущества в производительности, оно не является универсальной заменой обычным методам. У каждого есть свое место.

Почему обычное спекание все еще используется

Обычное спекание — это зрелая, экономически эффективная технология. Оборудование менее специализированное, и процесс часто легче масштабируется для массового производства деталей, особенно тех, которые имеют более сложную геометрию, которую нельзя легко поместить в простую графитовую матрицу.

Ограничения искрового спекания

Основными ограничениями искрового спекания являются стоимость оборудования и геометрические ограничения. Машины SPS очень специализированы и дороги. Кроме того, процесс обычно ограничен простыми формами, такими как диски и цилиндры, которые могут быть спрессованы в проводящей графитовой форме.

Правильный выбор для вашей цели

Выбор подходящего метода спекания требует четкого понимания вашей конечной цели, балансировки требований к характеристикам материала с производственными ограничениями.

- Если ваша основная цель — высокопроизводительные материалы с тонкой микроструктурой: Искровое плазменное спекание является лучшим выбором благодаря его способности производить высокоплотные детали, сохраняя при этом наноразмерные особенности.

- Если ваша основная цель — быстрая разработка материалов и исследования: Невероятная скорость искрового спекания позволяет быстрее проводить итерации, что делает его идеальным инструментом для НИОКР и открытия материалов.

- Если ваша основная цель — экономичное, крупномасштабное производство стандартных деталей: Обычное спекание остается более практичным и масштабируемым решением для многих промышленных применений.

- Если ваша основная цель — создание сложных, многослойных компонентов: Ни один из методов не идеален; вам следует изучить методы аддитивного производства, такие как селективное лазерное спекание (SLS).

В конечном итоге, ваш выбор — это стратегическое решение между скоростью и превосходством материала искрового спекания и масштабируемостью и экономичностью обычных методов.

Сводная таблица:

| Характеристика | Обычное спекание | Искровое спекание (SPS) |

|---|---|---|

| Источник тепла | Внешняя печь | Внутренний джоулев нагрев (электрический ток) |

| Время процесса | Часы | Минуты |

| Типичная температура | Выше | Ниже (на сотни °C) |

| Рост зерен | Значительный (более грубая микроструктура) | Минимальный (более тонкая микроструктура) |

| Конечная плотность | Ниже | Выше |

| Идеально для | Экономичное массовое производство | Высокопроизводительные материалы и НИОКР |

Нужно спекать передовые материалы с превосходными свойствами?

Выбор правильного метода спекания имеет решающее значение для достижения требуемой плотности, микроструктуры и производительности для ваших исследований или производства. KINTEK специализируется на передовом лабораторном оборудовании, включая решения для спекания, для решения ваших конкретных задач в области материаловедения.

Наши эксперты помогут вам выбрать идеальный процесс и оборудование для расширения возможностей вашей лаборатории. Свяжитесь с KINTALK сегодня, чтобы обсудить ваши потребности в спекании и узнать, как мы можем поддержать ваш успех.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое система спекания постоянным током? Быстрое, высокопроизводительное уплотнение материалов

- Каковы технологические преимущества использования вакуумной горячей прессования по сравнению с HIP? Упростите рабочий процесс подготовки стали.

- Каковы преимущества SPS перед традиционным спеканием для LLZT? Достижение быстрой металлизации за минуты

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение наноразмерной твердости при спекании материалов

- Каковы преимущества использования печей для спекания с вакуумным горячим прессованием по сравнению с традиционной дуговой плавкой для производства блоков высокоэнтропийных сплавов?

- Как печь для вакуумного горячего прессования способствует уплотнению и оптической прозрачности керамики Y3+:CaF2?

- Какова функция оборудования для горячего прессования при подготовке материалов TlBr? Достижение полупроводников с высоким разрешением

- Почему точный контроль температуры в вакуумной горячей прессовальной печи необходим для ламинатов Ti2AlNb/TA15?